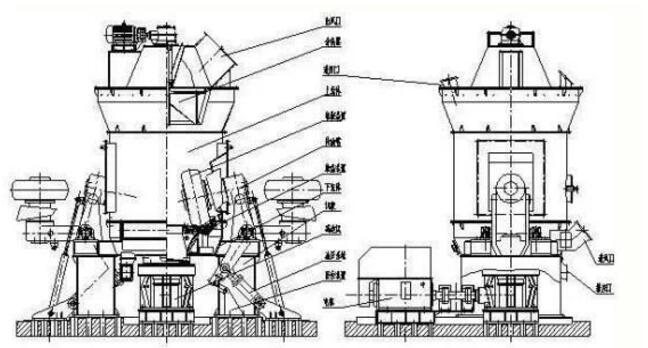

2、常见故障现象和原因分析

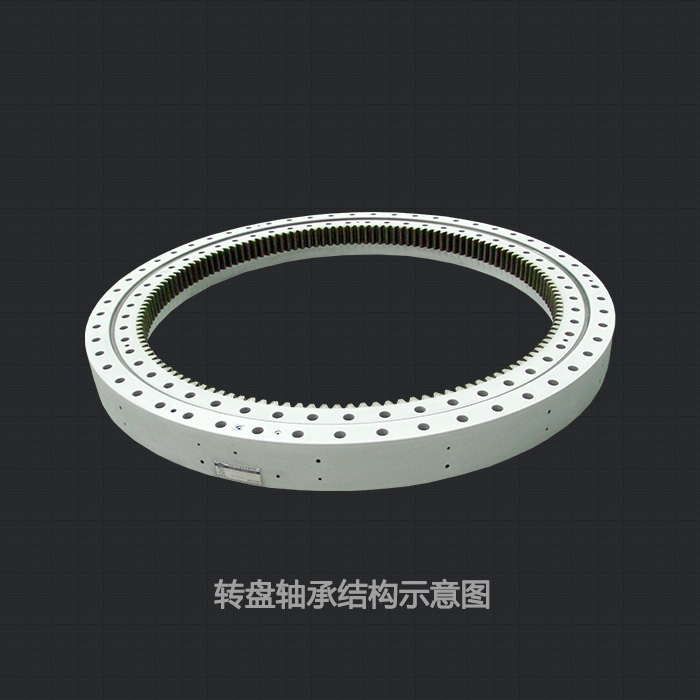

2.1、轴承室磨损

轴承室的磨损的原因有很多,除了此处受力较大之外最主要的原因就是轴承室材质的金属特性决定的,金属虽然硬度高,但是退让性差(变形后无法复原),抗冲击性能较差,抗疲劳性能差,因此容易造成粘着磨损、疲劳磨损、轴承外圈与轴承室的微动磨损等。

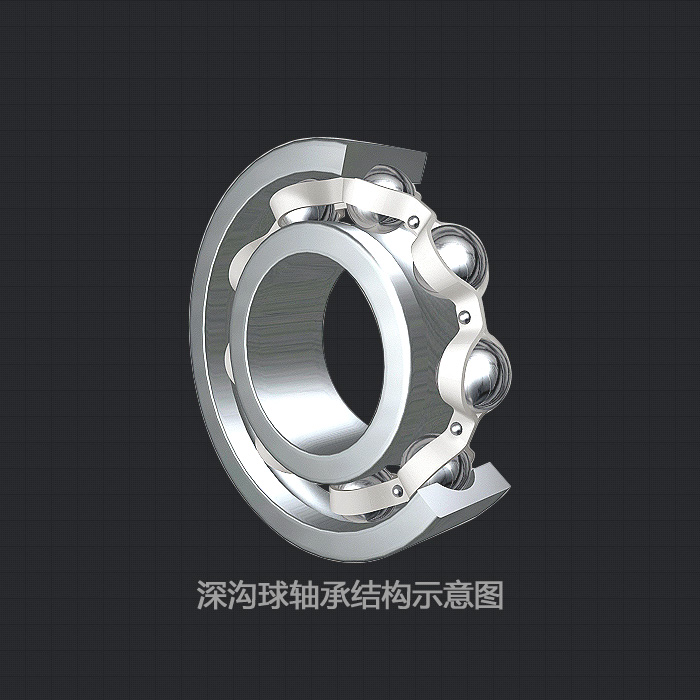

2.2、轴承位磨损

设备长期运转过程中,轴承温度升高,同时承受轴向力和径向力作用,导致轴与轴承之间过盈尺寸金属疲劳而出现配合间隙,就使得轴承与轴承位之间产生相对运动而加剧磨损,另外轴承本身的质量问题以及使用过程中润滑保养不到位,也容易造成轴承位磨损。

2.3、磨辊辊体磨损

造成磨辊磨损的原因一般是由于磨辊辊皮外圈长时间运转造成磨损后,企业通常选择对辊皮进行堆焊,而辊皮每堆焊一次就要产生一次轻微变形,堆焊次数越多,堆焊厚度越厚,变形量就越大,所以就无法保证圆弧度,同时还存在热应力的影响,辊皮出现小裂纹,造成辊皮与辊体出现间隙导致辊体的磨损,另一个原因是因为设备运行使用过程中,由于物料不均会对磨辊出现径向冲击,产生较大的震动容易螺栓松动,若不及时紧固螺栓保持良好的预紧力极容易致使紧固螺栓预紧力不够导致配合面出现配合间隙,将会使本体与辊皮之间出现磨损,当然检修修复不及时也是造成此问题的原因,磨辊磨损量较小时未及时进行修复导致后期磨损量越来越大直至辊皮损坏设备停机。

3、传统修复模式和福世蓝现场修复模式对比

3.1、传统修复模式

对于磨辊辊体磨损及轴承位、轴承室等传动部位磨损,传统工艺常常采用补焊后机加工,或者采用电镀等工艺进行处理,但是无论采用何种工艺,其最大缺点就是必须将设备大量拆除运输,其投入的人力物力比较大。另外补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现裂纹;而电刷镀受涂层厚度限制,容易剥落,且以上方法都是用金属修复金属,无法改变“硬对硬”的配合关系,而且无法达到100%配合面,在各力综合作用下,仍会造成再次磨损。

3.2、福世蓝现场修复模式

福世蓝修复工艺,可以根据不同磨损情况采用不同修复方案。福世蓝高分子复合材料具有良好的粘结力和机械性能,不仅有金属所具有的强度、硬度,还有其退让性,应用高分子复合材料修复可免拆卸、免机加工,既无补焊热应力影响,修复厚度也不受限制,可以保证修复精度和满足安装要求。高分子复合材料的应用技术可以使企业在第一时间快速有效的现场修复,且修复费用较传统修复工艺低,一般根据磨损量来核算高分子复合材料的用量,进而核算修复成本,有效避免各种时间及经济的损失,而且高分子复合材料修复属于冷焊技术,不存在热应力等问题,可以有效避免基材的二次损坏。此类修复材料以福世蓝金属修复材料2211F性能较为可靠。

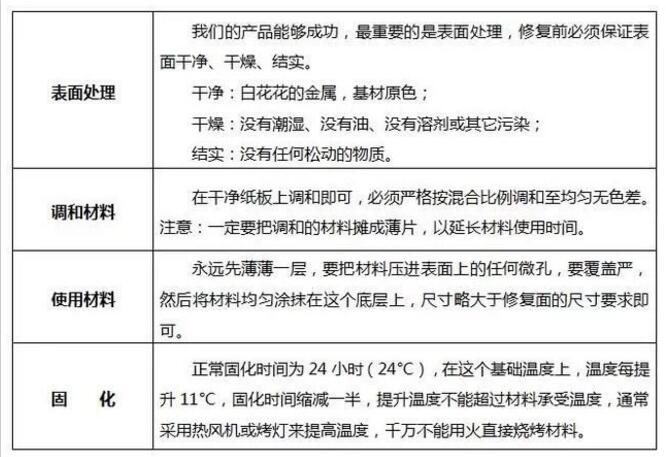

4、福世蓝修复工艺注意事项及应用图片信息

4.1、福世蓝修复工艺注意事项

4.2、应用图片信息

1)轴承室磨损现场修复应用图片

2)轴承位磨损现场修复应用图片

3)磨辊辊体磨损现场修复应用图片

5、结语

淄博福世蓝公司自2002年成立至今,充分利用复合材料的综合性能,定制针对性的修复方案和严谨科学的实施修复方案,改变了用户的传统修复手段,实现了现场短时间的修复难题,保证了设备的正常运行;工艺简便、费用低廉,现场无需大拆即可,实现了生产成本的合理控制。除了上述,福世蓝技术产品还在水泥行业其它设备传动部位磨损、跑冒滴漏、换热设备清洗等方面展开了广泛应用,不但为企业节约了维修资金,最重要的是为企业节省了停机停产时间,还节约了人力物力,是企业可信赖的合作伙伴。

轴承视界

轴承视界

最新评论