辊压机是八十年代中期问世的新型节能粉磨设备,是水泥、冶金、煤炭、化工等行业生产线粉磨环节中的主要设备之一。

当前辊压机的构造千差万别,形状不一,就其构造组成来看,却是基本相同的。即均由机架、固定挤压辊、活动挤压辊、料斗、液压系统和传动装置等组成。

辊压机轴承润滑介绍

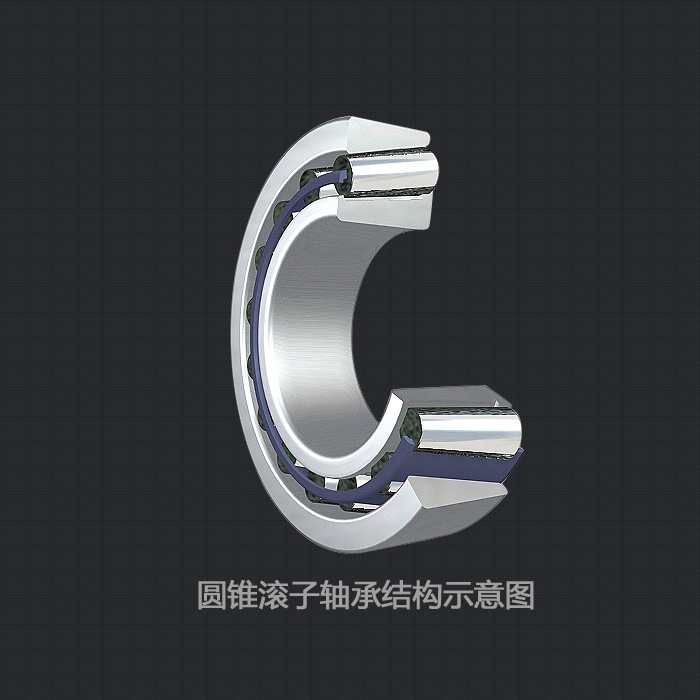

辊压机对辊轴承,以往辊压机采用调心球面辊子轴承,以满足工作中的调心和承载大的挤压力的要求。

而现在大型辊压机则采用四列圆柱辊子轴承,整个轴承座将会自动调整位置,使轴承座和辊子中心线总保持相互垂直。轴和轴承座之间不会发生相应的位移,密封件总是保持固定位置,密封性更好。

在相同的外径和外载荷前提下,四列圆柱辊子轴承要比自调心的辊子轴承大大提高使用寿命。设计正常使用寿命都在八到十年,只要我们平常加强设备润滑保养,都不会有问题。

对于辊压机的润滑,关键部件就是轴承的润滑。目前常见的是使用润滑脂润滑,也有的使用润滑油进行循环润滑。

辊压机重载轴承的摩擦副是轴承的内外圈、滚动体和保持架,其工况条件主要是低速、重载、冲击载荷和振动。

使用润滑脂基础油最佳粘度在1000~1500cSt ,润滑剂需要高效极压和抗磨损添加剂,以及适量的固体润滑剂。

辊压机的润滑主要由三部分组成:润滑系统,润滑剂,冷却系统。

润滑系统,主要由加油泵、润滑泵站、分配器、管路及管路附件组成,如下图vmaxx辊压机自动润滑系统。

润滑剂,采用1#、2#脂,为主轴承及其内侧的密封中定期加入油脂进行润滑、密封。

冷却系统则是在辊子轴心及轴承座安装有冷却系统。

辊压机轴承润滑常见问题

1. 轴承工作温度高

1.1 加脂周期和加脂量的设置问题

一般常见设置:间隔2小时,每次加脂10分钟。有些厂家在电动润滑系统不能正常工作后使用人工手动加脂,或为节约油品用量,常出现一天加脂一次,加到轴承座端盖有油脂溢出为止。

分析:加脂周期过长,油量不足,造成轴承润滑不良,磨损较重。

建议:从“少量多次”的原则,我们可以建议加脂周期和加脂量设置为间隔1小时,每次加脂5分钟。

1.2 辊压机轴承密封问题

案例:某水泥厂曾投诉其辊压机轴承,使用的老鹰润滑脂在轴承内硬化结块,轴承工作温度高。

通过去现场检查,发现现场油桶内油品情况正常,而在辊压机轴承内取的油脂手感硬,且感觉有沙粒。而且现场环境较恶劣,生产时粉尘大。加油泵存在问题,改用人工加脂,一天加脂一次。

后采用酒精炉对辊压机轴承内取样油脂进行烧烤,20分钟后完全变成类似水泥熟料的块状硬物。 和辊压机厂家的设计人员交流,一些早期设计的辊压机在轴承密封方面存在缺陷。

最后跟水泥厂家反馈交流,仔细检查了该辊压机的轴承密封确实损坏失效,且改为人工加脂后加脂周期较长。

分析:轴承密封不佳,漏粉严重,润滑脂被污染干结硬化,因此轴承工作温度升高。

建议:改善密封效果,适当加大加脂量。

1.3 辊压机冷却水系统问题

案例:某水泥厂辊压机反映:动辊两个轴承工作温度高,≥60℃。

现场检查时,润滑周期和润滑量正常,泵送系统工作正常,轴承润滑无问题。那究竟问题出现在哪里呢?

在检查轴承冷却水时发现轴承座外壳处出入水管温差为1℃,而轴承轴心处出入水管温差达到了5.5℃。

分析:冷却水进水和回水的温差并非越大冷却效果越好; 轴心转向接头密封环失效,造成出入水管之间漏水;冷却水流动不畅,换热效果差造成轴承温度升高。

建议:冷却水的压力应≥0.3MPa;冷却水温度不能过高,应在25 ℃左右;进出冷却水温差在1~2℃为宜。

2. 轴承润滑剂用量大

辊压机轴承润滑剂用量大,可能存在的原因:

案例1:某厂反映辊压机润滑脂用量大。西班牙老鹰中国代表处技术工程师赶到现场调研发现以下情况:

只比较每个月总的统计用量,具体每台机的用量不清楚。

每台电动润滑泵工作状态不同,不注意检查,往往不会发现。

粉尘重,分配器动作不是很正常。

因泵故障较多,常常需人工另外手动补加油脂,加脂量的统计不准确。

分析:电动润滑泵两边出油口经常会出现只有单边出油甚至不出油的情况,每台泵工作状态正常与否会造成出油量的不同。泵的出口压力应在10MPa以上,压力不足,管路的分配器不会动作。

建议:注意定期检查泵的工作状态,发现问题及时处理。定期检查油泵压力表的工作压力。

案例2:某厂两台海川辊压机,厂家反映同样设置相同周期,但其中一台油品用量大。

现场检查发现加脂系统灰尘堆积很重;子分配器的行程开关出现故障;两侧子分配器动作次数不同;子分配器前的管路接头漏油;润滑泵一直处于工作状态。

分析:粉尘较重,侵入分配器和行程开关产生故障。管路漏油,造成各分配器的动作次数有差异。油泵长时间运作,控制系统没有报警。

建议:建议给分配器和行程开关安装防尘罩。经常检查处理润滑系统管路是否泄漏。应设置油泵长时间工作报警。

轴承视界

轴承视界

最新评论