英国风能机构不完全统计,截至2009 年12 月31 日,全球共发生风电机组重大事故715 起,其中火灾事故138 起,占总数的19.3 %,位列第二位。2010 年欧美等国新增火灾事故7 起,其中2 起火灾对作业工人造成了严重烧伤。因此,火灾已成为继雷击后第二大毁灭性风电机组灾害。2006年中国台湾烧毁了2 台2 MW 的风电机组。在近期的《火灾科学》杂志上,来自伦敦帝国理工学院、爱丁堡大学和瑞典SP 技术研究院的几位研究人员联合发表了他们的研究成果。在对全球20 万台风电机组进行了评估之后,这个研究小组认为,风电机组的火灾发生率比业内普遍认为的几率高出10 倍。当前,公开报道的全球风电机组火灾发生率平均为每年11.7 起,而研究人员认为,每年至少有超过117 起风电机组着火事故发生。

风电机组火灾事故中国有,国外也有。如果对众多机组起火和烧毁事故认真分析,找出事故真实原因,采取有效预防措施,相信绝大部分的机组火灾事故是可以预防和避免的。然而,在降低和避免重大事故发生的同时,我们不仅要讲求科学,还需要综合考虑成本,以利于度电成本的降低。

事故简介

某风电场在后台软件上发现一台机组报“发电机超速”停机,其后触发了“发电机轴承1 温度偏高”、“发电机轴承1 温度过高”等多个故障。事故后发现联轴器及联轴器罩壳完全烧毁。该机组在更换发电机、联轴器、联轴器罩壳、烧毁的部分线路和传感器后,顺利并网发电。该事故机组因燃烧部位较少,没有危及主控和数据的采集、处理,且机组断电较晚,事后得到的主控数据较为完备,现场保持完好,这给本次事故分析带来了极大的方便。

事故勘测

一、现场查看与分析

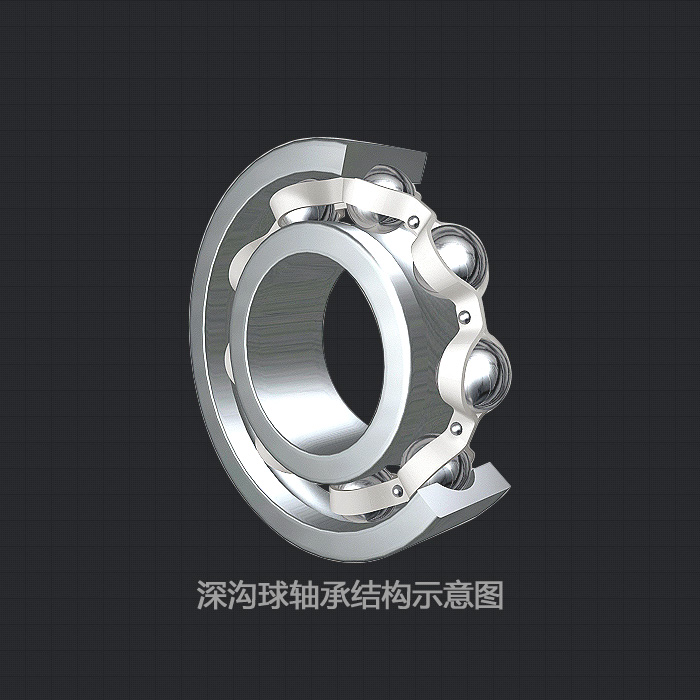

在拆解事故机组发电机前轴承时,发现轴承保持架完全破损。从事故部位实物观察,发电机轴与前轴承内圈之间已经发生了剧烈的相对运动,且磨损相当严重,发电机轴和轴承内圈的部分材料已经融化(见图1);发电机轴承前端盖、后端盖、轴承滚动体、轴承滚道以及轴承内部的所有油脂干涩、发黑(见图2);力矩限制器发生了相对位移(见图4);联轴器及联轴器罩壳被碳化烧黑,形状保持较为完好。

联轴器与发电机侧的连接螺栓、螺帽和锁紧螺栓均有明显淬火迹象;发电机侧的联轴器连接螺栓拆卸困难,不少锁紧螺栓在拆卸时发生断裂。而联轴器与齿轮箱侧的连接端,连接螺栓拆卸正常,与正常的连接螺栓拆卸没有太大的区别。

联轴器罩壳的上半靠发电机端烧毁严重,联轴器罩壳上半有部分已变成白色灰烬。整个机舱内布满烟尘。在发电机前轴承前端的正上面,机舱保温层烧毁,周围被烧成黑色。

发电机前轴承前端盖以上的发电机大端盖面上被烟熏成一个较大的V 形黑色印迹(见图9),在发电机前轴承上端的发电机冷却风扇有被明火严重烧过的迹象(见图9)。

因此,综合以上的诸多现象分析,事发时发电机前轴承端有长时间明火出现,火源应来自发电机前轴承端。

二、机组报故障停机及发动机前轴承温度

从事故回放记录来看,在15:13:13 (时间:时分秒;下文亦同)机组发电机转速为1733.8rpm 。轴承卡死后,因偶然因数,传感器瞬时故障导致测速错误,在15:13:14转速高速轴速度为3713.6rpm ,按照低速轴转速18.2rpm计算,实际转速应为1725rpm 。15:13:15 触发“发电机超速”软件停机(见表1),高速轴速度为899.7rpm ,发电机端的高速轴测速恢复正常。因此,在15:13:28 “发电机超速”自动复位。

如表1 所示,15:13:25 机组触发“发电机轴承1 温度偏高”(参数设置值为100℃),在事故回放记录中,此时的温度为104.1 ℃。发电机轴承的测温点在轴承外圈,当发电机轴承1 抱死后,轴承内部的热量不断向外传递,在停机后,随着时间的推移,发电机轴承1 的温度继续上升(见图2)。20 秒之后,15:13:45 触发“发电机轴承1 温度过高”(设置值为110℃),回放记录的温度值为111.4 ℃。

从事故回放记录来看,该机组在15:12:52 以前,一直处于满负荷发电状态,发电机前轴承等各个部位的状态值未见明显异常,并且,事故机组的发电机轴承1 在一个小时以前,即14:00:02 的温度65.1 ℃(见表1),与其他正常机组相比基本没有区别,15:00:05 温度是81.7 ℃,在事故前15:12:52 温度是81.3 ℃,这两个温度值,与同时刻该风电场其他正常机组相比发电机前轴承温度值约偏高10 ℃左右,但是,在15:12:52 之后,发电机轴承1 的温升出现了迅速上升的趋势,停机后温度上升速度更快。

三、事故前后机组相关状态参数之间的比较

在15:13:15 机组报“发电机超速”停机,从故障的回放机组看,15:13:28 机组的三支桨叶均收到90 ,机组正常停机。

表2 是事故机组的当天14 、15 、16 、17 时的记录数据,以及在事发时15:13:14 和15:13:15 的记录数据,没有记录有事故机组16 、17 时的发电机轴承1 温度和风速数据,其值均为0,可能是因为传感器烧坏,或接线烧断所致。

从表2 可以看出,在16:00:02 秒,即机组停机47min 之后,机舱内温度、齿轮箱轴承2 的温度、齿轮箱进口油温这3 个温度不仅没有降低反而上升;而齿轮油温度、齿轮箱轴承1 温度、发电机轴承2 温度、发电机定子温度都随着停机时间的增加温度不断降低,这与正常停机的实际情况吻合。表2中数据与表1 中的状态记录相互应证,说明在停机很长时间以后,机舱内仍有火源存在。

四、油脂气化与轴承发热的能量来源

15:13:10 之前,机组一直处于满发负荷发电状态,功率基本稳定在1.53MW 左右,在15:13:10 机组功率1537kW ;15:13:11 机组功率1495kW ;15:13:12 机组功率1449kW ;15:13:13 机组功率1376kW ;15:13:14 机组功率915kW ;机组高速轴转速与低速轴转速匹配,不存在联轴器打滑现象,例如在15:13:13 机组的实际发电机转速1733.8rpm ,低速轴转速18.3rpm ,依据齿轮箱速比计算率1449kW ;15:13:13 机组功率1376kW ;15:13:14 机组功率915kW ;机组高速轴转速与低速轴转速匹配,不存在联轴器打滑现象,例如在15:13:13 机组的实际发电机转速1733.8rpm ,低速轴转速18.3rpm ,依据齿轮箱速比计算的高速轴转速1733rpm 。按照当时风速和机组特性,机组在脱网之前的15:13:11 到15:13:14 ,本应在1.53MW 左右发电,机组被不断拉低的发电功率主要消耗在了轴承发热上,从而使轴承和发电机转子温度不断上升。

如图3 所示为正常机组的联轴器的力矩限制器线和联轴器螺栓、螺帽和锁紧螺栓的相对位置状况。

15:13:15 机组执行发电机超速甩负荷停机,电功率为0kW ,此时机组本应出现一个较高的飞升转速,实际的低速轴转速19.1rpm (高速轴转速应为1818rpm),这与停机前的转速相差不大,没有明显的甩负荷飞升转速。一般在这种情况下,机组甩负荷停机,此时的高速轴飞升转速要达到2000rpm 以上,这就是说,因风电机组轴承卡死,转速上升受阻,从而造成机组的高速轴转速比正常情况低200rpm 左右,而实际的高速轴转速(发电机转速)则仅为899.7rpm 。

再查看机组在执行停机命令期间的高速轴与低速轴转速,15:13:15 到15:13:28 通过低速轴转速计算出的高速轴转速与主控显示值比较,显示值明显偏低。

例如,15:13:16 低速轴转速18.7rpm ,计算出的高速轴转速应1771rpm ,实际值为882.5rpm ;15:13:17 低速轴转速16.8rpm ,高速轴转速应1591rpm ,实际值778.3rpm ;15:13:28 低速轴转速2.8rpm ,高速轴转速应265rpm ,实际值154.4rpm 。从诸多数据证实,脱网后发电机端的阻力超过了联轴器的力矩限制器扭矩,联轴器发生了打滑现象。再从实物解剖也得到证实,力矩限制器有剧烈的摩擦和发热。如图4 所示,事故机组的力矩限制器线两边不一致。因此,在脱网后的这一段时间内,在联轴器上驱动发电机的扭矩超过了力矩限制器的力矩(约为2 倍左右的满负荷扭矩)。

由公式P=N×ω可知,发电机轴承因摩擦产生热量的功率= 力矩限制器扭矩× 发电机实际转速。而这部分功率和部分机组甩负荷的储能消耗在了发电机轴承1 的摩擦发热上,致使发电机前轴承和发电机轴前端的温度迅速上升。同时,因联轴器打滑,巨大扭矩使联轴器在打滑处也产生很高的热量。联轴器打滑产生热量的功率=力矩限制器扭矩×(低速轴换算出的发动机转速-实际发电机转速),联轴器力矩限制器处温升迅速,并迅速传热,因此,拆卸时多个锁紧螺栓发生断裂,如图5 所示。在事故机组联轴器上靠发电机的连接螺栓、螺帽、锁紧螺栓有淬火现象,如图5、图6 所示。同时,因在联轴器的力矩限制器处的温度很高,还可点燃易燃物品。

当轴承出现严重卡死时,在执行停机命令之前,通过拉低机组的实际功率产生热量;机组停机时甩负荷转速上升受阻;在执行停机命令后,轴承卡死后,发电机轴仍然在旋转,剧烈摩擦使轴承内部产生热量。以上为轴承内部油脂气化提供了热量,也使得在发电机轴前端的温度很高,为点燃可燃物品准备了条件。

事故原因分析

一、润滑油脂填充量

润滑脂的填充量,以填充轴承和轴承壳体空间的三分之一和二分之一为宜,若加脂过多,轴承滚动体散热受阻,还会使油脂变质恶化或软化。用于高速旋转的轴承应仅填充至三分之一或更少。用于低速旋转的轴承,为防止外部异物进入轴承内,可以填满壳体空间。

图7 为发电机前轴承接油盒和手动注油口的位置,而自动注油口在发电机轴承前端盖的正上方。按照事故机组发电机轴承的注油和排油方式,只要发电机的润滑泵自动注油正常,在轴承前后端盖之间和整个轴承壳体内部均充满油脂。因此,此种类型发电机轴承的注油量,轴承内部的油脂量就会远超过正常的填充量。图8 为该种类型发电机前轴承后端盖普遍的油脂状况。

事故机组的发电机轴承采用的是高温润滑脂,根据油脂厂商提供的滴点温度在250 ℃左右,当达到滴点后基础油会从油脂中分离流失出来,而流失出来的基础油的燃点约为300 ℃,一般轴承抱死时,发电机轴前端的温度应在600℃以上,远超过其燃点温度。

就本次事故而言,当轴承保持架损坏后,发电机轴承内外圈之间以及轴承内圈与发电机轴之间的摩擦,剧烈发热,轴承和发电机轴前端发热严重,大量的油脂会受热发生蒸发,当蒸发的油脂从发电机轴承前端喷出以后,温度超过润滑脂的燃点就会燃烧。从轴承滚动体及轴承内外圈的滚道发黑严重,轴承内圈与发电机轴之间有融化现象(其材质为钢,纯铁的熔点温度为1535 ℃,钢的熔点为1515 ℃左右,随着铁中碳或其他成分含量的增加,熔化的温度会降低,如在高炉炼铁时因含碳量较高1200 ℃左右就熔化了),如图1 所示,所以,轴承内圈与发电机轴前端的温度很高,可导致大量的基础油迅速气化,大量可燃气体从发电机前轴承端盖处喷出后,在发电机轴前端或力矩限制器处点燃,促成着火燃烧。

二、事故再现及原因分析

此次事故,机组在处于满负荷发电状态时,发生发电机前轴承损毁、卡死,当轴承故障后,先是轴承保持架破损,轴承内外圈之间的摩擦发热严重,本是过盈配合,因急剧的热膨胀,造成轴承内圈与发电机轴之间的阻力减小,并产生相互滑动,剧烈摩擦产生大量的热量。部分金属材料已经融化,轴承和发电机轴前端的温度迅速上升。

由于发电机转子与轴承内圈剧烈摩擦,轴承和发电机轴前端的高温使轴承内的油脂蒸发、气化,并产生大量的可燃气体。个别油脂分子在高温下,还可能出现分子链断裂,产生的可燃气体不需要明火在高温下就能点燃,有的油脂分子则在轴承中碳化变黑,如图2 所示。

发电机前轴承后端盖、轴承端盖、轴承前端盖一起组成一个相对密闭的空间,产生的气体,只能从发电机前轴承端盖与发电机轴前端之间的间隙喷出,因剧烈摩擦、联轴器打滑导致发电机轴前端及联轴器力矩限制器处的温度很高,以致可燃气体点燃,并在联轴器与联轴器罩壳之间燃烧,产生的热量又持续把发电机轴前端和轴承前端盖加热,前端盖和发电机轴前端的高温又进一步把轴承内的油脂气化。气化油脂又再次着火燃烧。同时,发电机轴较粗(φ120),易于传热,随着摩擦产生的热量不断向外传递,油脂燃烧使发电机轴承1 温度和油脂气化得以长时间维持,因火势的减小,或热量的不断向外传递,触发“发电机轴承1 温度偏高”复位,因火势、热量的增加,又再次触发“发电机轴承1 温度偏高”报警等现象。另一方面,被火长时间烘烤的联轴器和联轴器罩壳中的有机物燃烧也能产生一定的热量。加之联轴器罩壳上半被烧损毁的情况等,从而使得火势呈现出时大时小的现象。

燃烧在联轴器和联轴器罩壳之间进行,火焰和热量喷向刹车盘,对刹车盘不断加热,并不断地把热量传到齿轮箱的高速轴端,再传热到齿轮箱轴承2 上。15:53:59 即停机40min后,触发“齿轮箱轴承2 温度偏高”,温度超过85 ℃,当联轴器罩壳部分被烧成灰烬后,有部分火焰和热量直接喷向齿轮箱温度传感器2 和齿轮油入口温度计,因此,在停机41min 后的15:54:24 触发“齿轮箱轴承2 温度过高”,温度超过90 ℃,在16:00:02 时,齿轮箱轴承2 的温度为104 ℃,再经过6min 后,齿轮箱轴承2 的温度又上升了14 ℃左右,温升速率远超过刚停机后的一段时间。油脂燃烧使得机舱温度、齿轮油入口温度,也在停机后不断升高。

因此,16:00:02 即机组停机47min 左右,机舱内还在不断燃烧。直至油脂不能再蒸发气化,燃烧停止。

润滑油脂主要由高分子量烃类组成,难以充分燃烧,必然会产生大量黑色的炭黑,当轴承内气化压力较低时,会有更多的油烟停留在发电机端盖上面,因此,在轴承端盖处留下V 字形印迹,主要是油脂的不完全燃烧使整个机舱都布满黑色炭黑状的烟尘物。另外,联轴器和联轴器罩壳中的有机物在碳化时,也会产生少量的烟尘。

发电机前轴承端盖上出现了V 字形的黑色印记,这是此类火灾事故的共同特征,也是发电机前轴承油脂不完全燃烧和起火部位的直接实物证据。如图9 所示。

三、发电机前轴承油脂过多是事故的根本原因

因发电机前轴承内部的油脂过多,才使燃烧得以长时间维持。如果事故机组在轴承保持架损坏后没有迅速报故障停机,短时间内的轴承热量将大大增加,短时间气化的油脂量更多,火势更大,可能使齿轮箱的橡胶油管、机舱罩壳等有机物也迅速燃烧起来,从而导致机组烧毁事故的发生,因此,此类由轴承保持架引发的火灾事故,油脂过多是引发火灾事故的关键。

不同生产厂家的发电机均出现过前轴承卡死、保持架损坏事故,但是,其他厂家发电机则少有类似火灾及机组烧毁事故。例如,另一生产厂家的发电机,当前轴承出现卡死后,仅是在发电机前轴承出现一些黑色烟尘,从未出现过联轴器烧毁和机组烧毁事故。究其原因,两种发电机的注油和排油方式的区别很大,当发电机前轴承卡死后,可供燃烧的油脂量较少,则不能在发电机轴承前端产生较大的火势,从而避免了此类事故的发生。

经验与总结

一、本次事故预防措施

当机组使用一定年限后,发电机轴承损坏、卡死状况不可避免,由前面分析可知,如果发电机前轴承内部没有大量的油脂,将不会导致火势的蔓延,引发火灾。

因此,为避免此类事故的再次发生,应采取有效措施严格控制轴承内部的油脂量,防止油脂在发电机轴承内大量沉积。较为准确地控制发电机前轴承的注油量,是避免火灾事故的根本方法。

就此事故而言,建议对于已投运此型号发电机采取手动注油方式,取消自动注油,通过人工方式准确地控制注油量和油脂位置,按时清理轴承内部废油;对于新生产的发电机,建议对其注油位置和排油方式进行改进,以避免过多的废油在轴承内部沉积。

二、众多机组倒塌、火灾事故预防措施汇总

在正常质量和条件下,风电机组机舱、轮毂等部件大都为非易燃品。短时间、小面积的起火、燃烧,一般不会引发机组火灾事故的发生;没有足够的风力和对塔筒巨大的翻转力矩,机组是不会倒塌的。

因此,在防止火灾和机组倒塌事故时,应抓住重点,有的放矢。着重预防机组长时间持续发热起火故障和直接导致机组倒塌、起火的错误操作和维护方法,对于变桨机组尤其要防止三支桨叶同时不能顺桨故障的发生。

机组倒塌、火灾事故的预防措施,总的来讲,大致可分为以下五种:

(一)防止变桨机组在停机时出现三支桨叶同时不能顺桨故障,具体措施如下:

1 重点检查和预防因机组接线错误而导致三支桨叶同时不能顺桨故障。

2 把握关键部件的容量和质量。对于电气变桨系统,避免因轮毂质量造成大功率接触器卡塞、起火,进而引发机组火灾事故的发生;因接触器质量问题造成在紧急顺桨时三支桨叶同时不能顺桨。

3 避免因机组主控软件设计,或机组硬件设计缺陷造成三支桨叶同时不能顺桨。

(二)注意高速运转轴承内部的注油量,避免在轴承抱死时,因油脂过多而引发的火灾事故。

(三)防止危及机组安全的错误操作。例如对于变桨机组,在安装时,禁止让三支叶片同时停留在开桨位置的情况等;注意维护细节,避免火灾事故的发生,如在对轮毂、机舱进行清洗维护时,禁止采用大量的汽油类,易挥发且易燃的清洗剂进行清洗等。

(四)预防和避免箱变低压侧断路器不能自动保护性跳闸故障的发生。对于双馈机组,如箱变的低压侧断路器不具有自动跳闸功能,当机组停机时,发电机不能脱网造成发电机定子长时间短路发热,进而引发火灾事故。

(五)预防其他类原因造成机组倒塌。如机组安全等级选择,或微观选址不当;塔筒、塔筒螺栓不合格,或塔筒螺栓维护不到位等。

总之,当机组烧毁、倒塌事故发生以后,应追寻事故发生的根本原因,抓住重点,采取合理、适当、有针对性的预防措施,以避免机组重大事故的再次发生。

结语

为预防和避免风电机组重大事故的发生,可以通过完善设计、提高产品质量、增强从业人员的业务水品和责任意识等主动措施,以降低事故的发生率。而不是简单地增加消防系统等消极、被动的防火措施。

风电机组的运行环境恶劣,在主控设定的条件下自动控制运行,因此,我们要以预防为主,不仅要防止风电机组烧毁、倒塌事故的发生,而且,还要考虑到风电机组的生产、运行和维护成本,最终达到机组在20 年内成本较低,甚至更长时间内达到度电成本最低。

轴承视界

轴承视界

最新评论