补焊技术是用金属补焊后利用专业设备对待修复部位进行车、铣、刨、磨或人工修磨等方式,是磨损的轴恢复原有尺寸。补焊机加工的优点是修复精度高,但是其缺点也很明显:首先对于风机等大型设备轴磨损问题无法进行在线修复,需要对轴整体拆卸,通过重型机械和运输工具返回设备生产厂家进行维修,这样总体需要的周期大约为20天,甚至更长,拆卸和运输将大大增加修复成本和修复周期,综合性价比低,大大影响企业的正常生产,增加维修维护成本;其次该工艺本身存在热应力问题,容易导致轴弯曲变形,同时可能造车焊接部位裂纹,造成使用过程中断轴的风险;最后目前补焊修复普遍采用人工研磨处理,此处理方式的前提是修复部位有未磨损基准面,以未磨损部位为基准,利用事先加工好的模块进行人工研磨,采用人工修磨工艺难度较大并且修复时间较长,同时修复后的接触面难以达到50%以上,为以后生产造成安全隐患。

基于上述所述,我们可以发现补焊加加工在轴磨损修复方面确实存在很多弊端,那除了这种工艺还有没有更好的技术解决轴磨损问题呢?接下来小编为大家介绍一种轴磨损修复新技术——索雷碳纳米聚合物材料,希望对你有所帮助。

该材料在线修复轴磨损的优势

1. 该材料具有良好的粘结力、抗压性能及具备金属所具有的弹性变形等综合力学性能实现在线修复,修复效率高,修复时间短。

2. 该材料本身具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,极大化解和抵消轴承对轴的径向冲击力,并避免了间隙出现的可能性,也就避免了设备因间隙增大而造成的磨损。

3. 该技术类似一种冷焊技术,在线修复过程中不会产生高温,很好的保护设备本体不受损伤,且修复过程中不受轴单边磨损量的限制。

4. 在修复后使用过程中不会产生金属疲劳磨损,在设备正常维护保养的前提下,其修复后使用寿命甚至高于新部件的使用寿命。

快速修复轴磨损问题案例展示

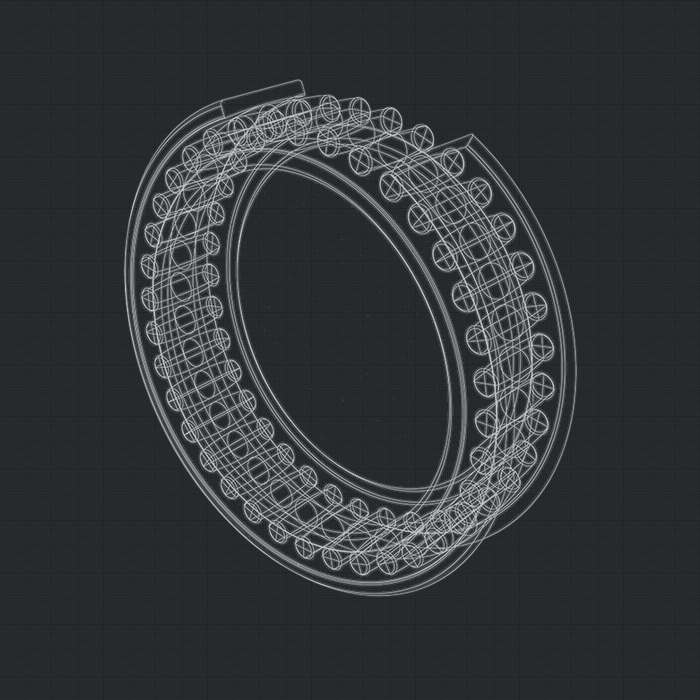

1. 某水泥企业 710KW 电动机主轴两侧轴承位磨损,转速 990r/min,单边磨损深度 1mm 以上,轴承为NU 系列轴承,正常运行温度 50℃左右,两端同时修复。

2. 某集团分公司德国 MG60S 罗茨风机轴承位磨损,转速 1485r/min,轴颈 70mm,磨损宽度 30mm,磨损深度 2-3mm,运行温度 100℃左右。

3. 某大型集团企业轴承室磨损,轴承室内径 680mm,轴承宽度 163mm,磨损尺寸 2mm。

轴承视界

轴承视界

最新评论