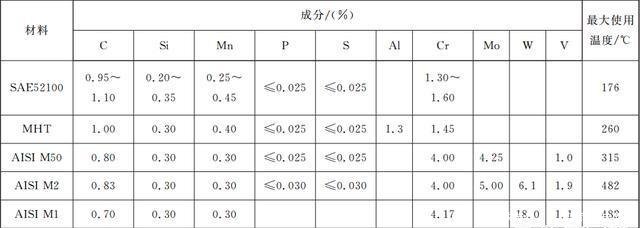

传统航空发动机主轴承的材料多是M50。1980年代,在M50基础上发展出M50NiL,它添加了镍,降低了碳,是一种表面渗碳钢。两则的主要成分如下图。M50NiL的表面硬度可达60~64HRC。

图、M50和M50NiL成分一览图

航空发动机为了保证轴承在高DN值、高温和负荷下工作,它的内、外环和滚子的材料硬度都不小于RC58,不然轴承就会出现“压伤”损坏。随着工作温度的提升,材料的硬度也会逐渐下降。通常使用最普遍的是SAE 52100轴承钢,当工作环境超过175摄氏度时,硬度就低于RC58,这已经不能适应现代航发主轴承的需求,如下图所示,高温轴承钢WB-49的最大使用温度可达537摄氏度。

航空发动机的转速和涡轮前燃气温度日益水涨船高,主轴承的工作温度也不断提升。轴承工作的温度范围相当宽泛,它即要求能在-55摄氏度容易启动,还要在高温下正常工作,还需要适应停车后的温度变化。当发动机停车后,冷却轴承的滑油循环系统停止工作,涡轮叶片、轮盘和轴的残余热量也逐渐传导到涡轮轴承上,它的温度随着停车时间的增加而逐渐提升。一般在停车40分钟后,涡轮轴承的温度还能高出正常工作温度100~150摄氏度。

当轴承工作温度低于175摄氏度时,可采用普通的SAE52100轴承钢。MHT轴承钢是在SAE52100中添加1.3%的铝,它的工作温度可提升到260摄氏度。M-50适用温度在170~315摄氏度。M1和M2在500摄氏度时硬度还能满足要求,但这也达到它们抗氧化性能的极限。WB-49渗碳钢虽然高温性能好,可以在537摄氏度工作,但是目前的制造工艺还不足以做出可靠的滚珠,而只能用来做内、外环。滚珠则采用M1材质。

轴承视界

轴承视界

最新评论