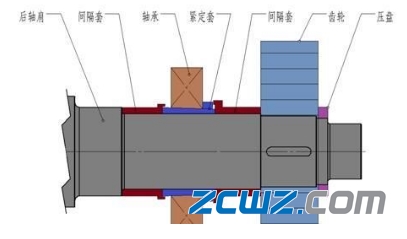

管束干燥机设备在运转时,转子靠两端轴承支撑,一端为固定轴承,一端可以自由游动,消耗热膨胀。而这种设备在进行工作时最为常见的就是轴承位磨损、间隔套安装位磨损情况,为了让大家对这种情况有更多的了解,中华轴承网根据了解,分享出修复的好方法。

往往很多公司的维修师傅在遇到这种情况时,会采用补焊、刷镀等方法进行补修,这样其实还会造成设备的二次伤害,因此我们找到具体原因,采用更为合适的维修方法,才能让管束干燥机轴承位磨损得到更好的修复。

造成轴承位磨损的原因:

分析后认为造成轴承位及间隔套位置磨损的原因为齿轮压盘及紧定套压盘松动或预紧力不足造成紧定套及间隔套与轴出现相对运动及窜动,导致轴径磨损。

修复管束干燥机轴承位磨损更佳方法:

针对此类传动部位磨损问题,传统修复工艺往往是将设备拆卸后运至机修厂进行补焊机加工处理,停机时间较长,而且补焊处理容易造成热应力,导致轴变形弯曲,造成不可逆的伤害。而传统的刷镀处理一般对镀层厚度有要求,无法达到厘米级的厚度。另外无论使用以上哪种修复工艺都不可能在短期内实现设备开机运行的条件,因此以上几种方案显然不适合此次干燥机轴磨损的修复要求。

针对该轴的磨损情况,结合几种传统的修复工艺确定了使用高分子复合材料现场修复的方案。高分子复合材料针对轴承位磨损问题可根据设备转速、轴承型号、使用要求等参数选取不同的设备修复工艺,其中最常用的为模具修复工艺(见下图),该修复工艺利用材料特性,结合现场实际情况加工修复工装,是利用模压法根据定位部位修复磨损部位的一种现场修复工艺,具有修复时间短、修复精度高、修复成本低、对设备无二次伤害、易于操作等特点。

修复管束干燥机轴承位磨损具体步骤:

1、辅助定位修复工艺主要应用在磨损尺寸相对较均匀,设备部件运行速度不高的情况下,以满足设备的正常运行;

2、做好施工前的准备工作,如工具、材料及需更换的备品备件(轴向调整环、拆卸安装工具、氧气-乙炔气割工具、千分尺、垫片、无水乙醇、调和板)等;

3、修复时,做好人员安全措施;

4、在拆卸轴承前检查轴端的磨损状态,对轴向和径向的磨损关系都要详细测量。利用塞尺等量具对磨损位置进行仔细测量,根据磨损情况确定修复方案;

5、根据轴向、径向的磨损情况确定轴向定位以及径向的辅助定位方法,最大限度确保同轴度以保证修复后的使用效果;

6、试装轴承,在常温下利用轴承内圈的标准尺寸,通过添加的定位点以达到轴承装配要求;

7、用气焊枪烘烤渗入磨损部位表面的油脂,至没有火星、油脂碳化。用喷砂或电动工具将修复部位打出金属本色,用无水乙醇彻底清洗干净。确保表面干净、干燥、粗糙、结实;

8、轴承内圈表面用无水乙醇清洗干净后,刷涂脱模剂备用;

9、严格按比例调和2211F金属修复材料并搅拌均匀直到没有色差。气温低时,要用碘钨灯加热材料,以便于调和。调和完的材料要在调和板上摊成薄片,并立即涂抹,调和后的材料应在20分钟内使用完毕,避免材料固化。

10、使用2211F金属修复材料将磨损位置填平并略大于磨损量。

11、装配模具,等待材料固化;环境温度24℃时材料完全达到机械性能不少于24小时,但温度每提高11℃固化时间缩短一半。注意不可用明火直接接触材料,且加热温度不得超过材料最高承受温度,不要让材料温度与基材温度相差太大,避免骤升骤降。拆卸轴承检查修复部位有无缺陷后,再次涂覆材料紧固轴承。

12、非锥度轴承必须快速热装轴承,避免受温度及时间影响造成初固化而影响修复后的直径尺寸。注意轴承安装的工艺方法,控制轴承的轴向摆动避免对定位点造成损伤。在安装过程中轴承内圈与修复的轴承位之间形成密实的填充并确保有多余的材料被挤出。

13、根据轴承的装配工艺要求固定轴承,使轴承在轴向定位。

14、后期使用过程中停机时及时检查压盘,发现松动情况及时处理。

通过此次修复,再次证明了高分子复合材料搭配模具可以很好的解决设备的传动部位磨损问题,证明了使用高分子复合材料修复工艺具有较高的修复精度,很好的满足设备的精度要求,具有修复成本低、修复时间短、对设备无二次伤害、操作简单等优势。

轴承视界

轴承视界

最新评论