锻造过烧是锻造过程中比较容易出现的缺陷之一,锻造温度及断断后散热条件等参数,在锻造工序中是需要严格控制的。加热温度过高或加热时间过长,不仅使锻件氧化脱碳严重,而且会造成锻件组织晶粒粗大甚至出现晶界熔化,破坏轴承材质的致密性,对于轴承套圈来说,过热降低套圈的韧性和轻度,使轴承的加工质量、使用性能和寿命大幅度降低。

1、举例说明轴承套圈因锻造过烧导致失效。

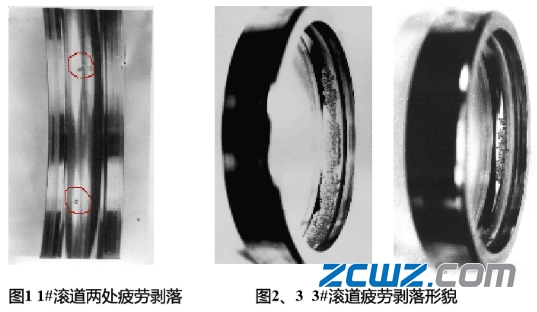

下面是五套发动机主轴轴承,该轴承为发动机高、低压压气机的轴向中介,内外圈同向旋转。试验参数如表1所示,5套轴承中,两套轴承在开始运转时,就出现了异常,如图1、2、3所示。

轴承1#:过电流保护,自动停机,外圈滚道出现两处剥落;轴承3#:声音异常电流小幅摆动,外圈滚道有四处不同程度的疲劳剥落,最大处剥落面积约占滚道圆周的1/3;轴承5#:声音波动偏大,外圈滚道出现轻微亮点,手触无深度,怀疑为疲劳征兆。

2、轴承套圈失效分析

一般来说,航空轴承由于其特殊的使用要求,在材料、加工制造等各方面都有很大优势,其使用寿命和可靠度应当很高,在同批次轴承出现这么大比例的早期失效是不正常的,失效原因值得分析。

该批轴承材料都为Cr4M04V,双真空冶炼,从金相、硬度检查等常规检验及残奥、应力测试的结果来看轴承原材料、热处理质量皆正常,同时也排除了套圈磨加工过程中滚道磨削烧伤等常见问题。

在观察金相试样过程中,发现失效件在靠近端面及滚道附近有大小不等,且呈不规则多边形形状的的孔洞。将其制成断口,裸眼观察可以发现部分断口较粗,在放大镜下则可以清楚的看到断口上有一些呈尖角状的孔洞(如图4)。利用SEM电镜观察断口,可以更清楚的看到断口较粗部分有较多不规则多边形孔洞以及一些沿晶界烧损现象(如图5);将失效件金相试样腐蚀,可以看到其晶粒明显粗大(如图6),可以判定此断口为较典型的过烧断口。

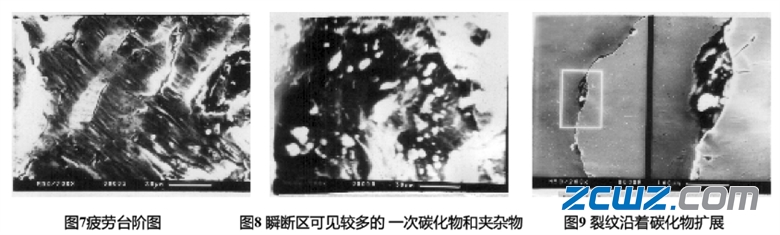

经扫描电镜疲劳区观察,两个外套滚道上均属准解理疲劳剥落,轴承1#表现为滚道接触表面抹点剥落,轴承3#除具有1#类似的特征外,还有次表层小块片状剥落,且其中疲劳台阶和疲劳条纹特征明显(如图7)。两者都可以在瞬断区观察到较多的一次碳化物和夹杂物(如图8),同时还可以看到裂纹扩展大多沿着碳化物,夹杂物向基体延伸(如图9)。

3、总结

滚动轴承的接触疲劳失效,是轴承工作表面在交变应力反复作用下引起的疲劳剥落。接触疲劳剥落往往伴随着疲劳裂纹,接触疲劳也是裂纹形成和扩展的过程。滚动轴承基本上属纯滚动,裂纹一般源于次表层,首先从接触表面以下最大交变切应力处产生,然后扩展到表面形成不同的剥落形状。失效轴承外套疲劳面上疲劳台阶较多,次表层剥落较深,结合应力测试结果说明外套滚道在运转过程中所受的应力或应力集中较大,而由于轴承外套过烧,导致其表层及次表层含较多因晶界烧损而形成的孔洞,因此轴承在运转过程中就很容易产生源于孔洞,并沿一次碳化物、夹杂物向表层扩展的显微裂纹,当其扩展到表面上时就会产生掉块及次表层深层疲劳剥落,并最终由于剥落严重引起轴承失效。

可见,锻造过烧对轴承产品的使用寿命和可靠性有很大的影响,过烧产生的孔洞、微裂纹很可能会成为轴承接触疲劳失效的疲劳源,对于一些重要的应用场合,有可能成为质量隐患,对此必须引起足够重视。

轴承视界

轴承视界

最新评论