2020年3月,某城市地铁在建一期工程现场,一台正在进行掘进作业的盾构机主控室主轴承润滑系统齿轮油压力过高、齿轮油温度过高的现象,现场停机检查后发现,主轴承润滑系统疑似受到润滑脂污染。

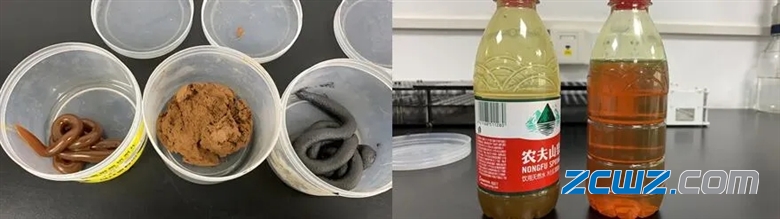

盾构机主轴承润滑油受到润滑脂污染,就意味着密封系统的失效,严重时可能导致泥水及渣土等进入主轴承润滑系统,使得润滑失效,最终导致主轴承异常磨损,给盾构施工带来不可估量的损失。因此,确定主轴承密封是否失效以及失效的程度,将决定工程师对主轴承维修方案的制定,对后续整个维修周期、费用、影响等产生决定性的影响。客户立即送检测了主轴承润滑系统的新油、故障油、主轴承EP2密封脂、主轴承HBW密封脂四个样品,委托广研检测对样品进行相关检测,以评估盾构机主轴承密封的损坏程度。

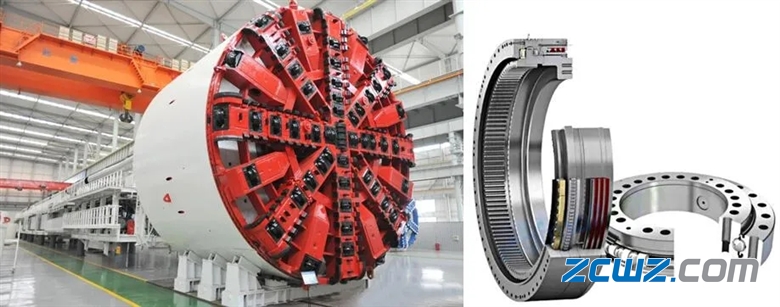

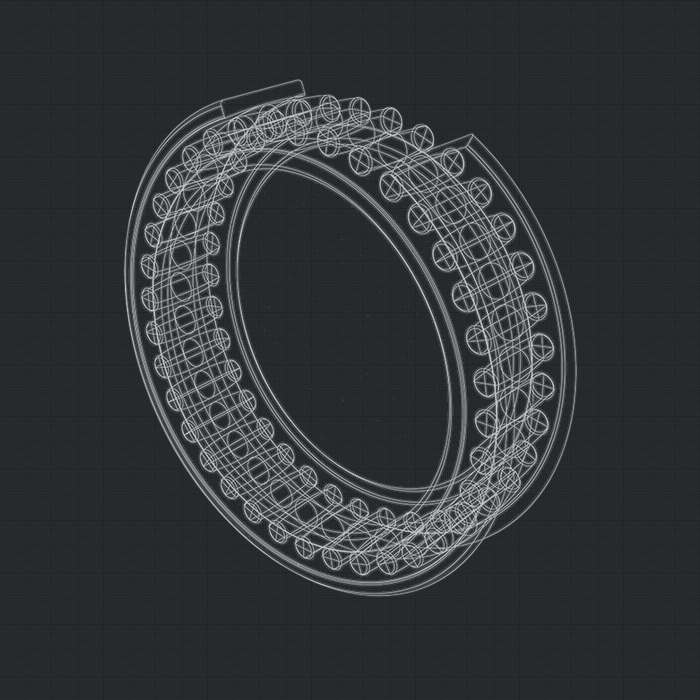

盾构机及主轴承

客户送检的现场油脂

二、检测分析

广研检测及时对客户送检的样品进行检测,检测结果显示:

1、与新油相比,故障油运动黏度明显增高,元素Fe(铁)、Al(铝)、Si(硅)、Mg(镁)、Ca(钙)、P(磷)、Li(锂)等含量有所增加,表明该油存在一定程度的外界污染;

2、与主轴承EP2密封脂相比,故障油的Ca(钙)、Li(锂)有所增加,表明该油可能存在少量EP2密封脂污染;

3、与主轴承HBW密封脂相比,故障油的Al(铝)、 Si(硅)、 Mg(镁)、 Ca(钙)只有轻微增加,且Ti(钛)含量较低,表明该油不存在轴承HBW密封脂的污染或者受到轴承HBW密封脂污染的可能性较低;

4、综合分析,该油存在外界污染,但受到主轴承密封油脂HBW大量污染的可能性较低。

三、密封状态评估

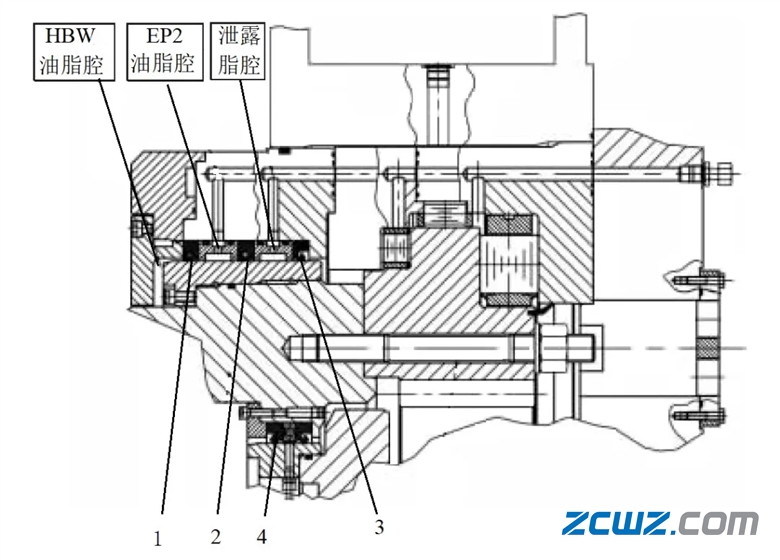

图中所示为其刀盘驱动系统的密封结构。该盾构机由内外两层密封结构组成,其中外密封由三道唇形密封组成,第一道唇形密封与密封压紧环之间形成的油脂腔采用黏度较大的HBW进行密封和润滑,将土舱内泥水与主驱动内部密封腔隔离;第二道密封与第一道密封之间的油脂腔采用黏度相对较小的EP2油脂进行润滑;在第三道密封与第二道密封之间的油脂腔为润滑油腔,外接一个防泄漏油箱,用来收集泄漏油脂并检测密封的磨损情况。内密封采用双唇形密封,将主轴承与隧道内的空气隔离,双唇之间采用手动方式供给EP2油脂,润滑唇口,降低摩擦。

主轴承密封图

(1)盾构机主轴承齿轮油受到EP2密封脂的污染,EP2有两个来源,一是内密封填充脂,二是第二道外密封填充脂。如果是后者,说明第二、三道外密封以及内密封都存在损伤,这可以通过检查泄露腔中的泄露油脂来确认。从检测数据上看,EP2润滑脂含量不多,密封件的损伤程度较轻。

(2)主轴承齿轮油未受到HBW密封脂的污染,表明第一道外密封密完好,未出现损坏情况。

四、现场反馈

现场工程师依据检测报告,对泄露油箱进行了检查,未发现异常,说明盾构机的外密封良好,作业过程中泥浆水与渣土依然可以被有效地隔离在润滑系统外。润滑油中的EP2润滑脂来源于内密封填充脂,其含量较少,说明内密封存在轻微磨损。

因盾构施工是地下作业,现场维修或更换密封系统非常困难,现场综合考虑后,未更换内密封,但对润滑系统进行了换油处理。此外现场制定了完善的主驱动密封状态监测方案,对油脂注入量、油温、泄漏进行实时监测,同时定期进行油样分析,对轴承及密封件的磨损状态进行严密监控,并适时换油。在这种保守的维护方式下,该盾构机又继续运行了三个月,至今运行状态依然正常,不仅有效的降低了维护费用,更重要的是保障了施工工期,使得施工过程得以顺利进行。

轴承视界

轴承视界

最新评论