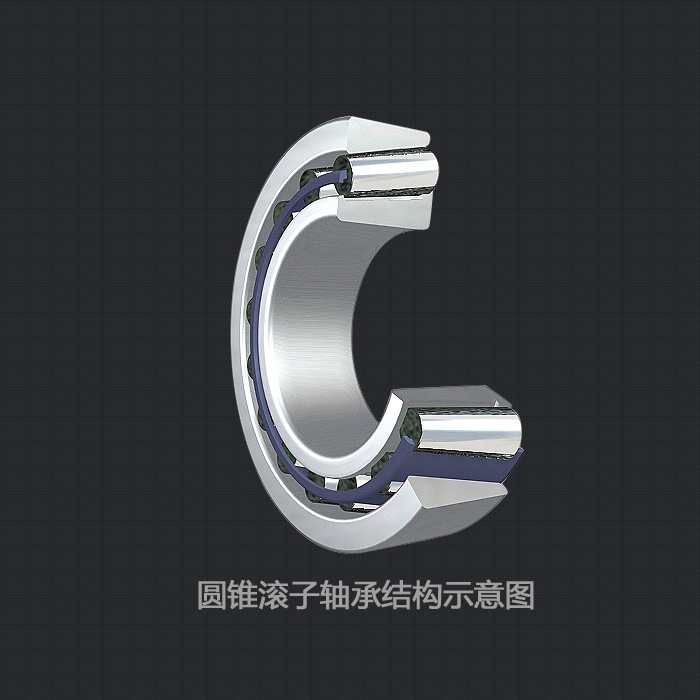

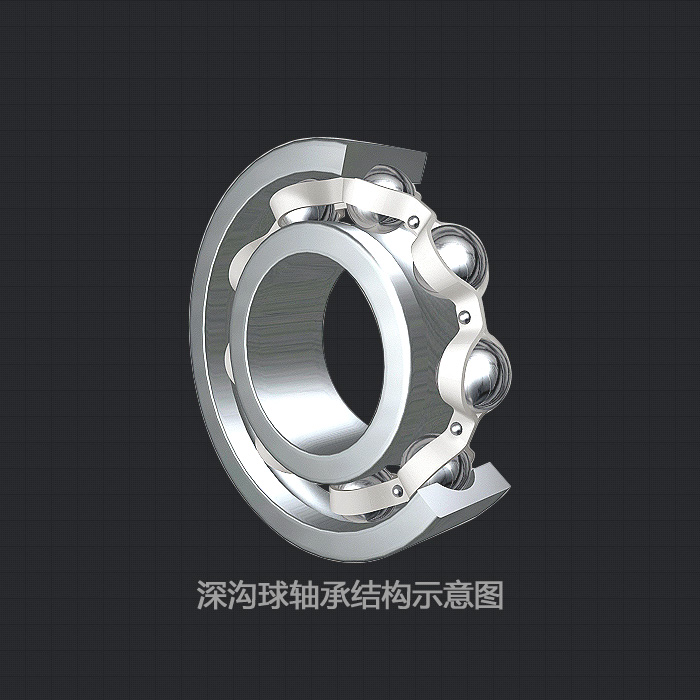

随着铁路运输业的不断发展,铁路电机的市场份额也随之增加。众所周知,轴承是电机的主要部件,因此铁路电机对端盖的轴承室精度提出了更高的要求(要求粗糙度达Ra1.6~Ra0.8之间),如果端盖的轴承室精度达不到要求,将使轴承外圈和端盖轴承室产生挤压导致轴承失效,进而对铁路运输业带来极大的安全隐患。然而目前在数控车床上的加工工艺方法完全不能满足铁路电机的精度要求,通过不断的学习和研究我提出了对轴承室进行滚压的工艺方法,其粗糙度可达到Ra0.4~Ra0.2之间,此方法能满足铁路电机轴承室高精度的要求。

1.加工设备及工具

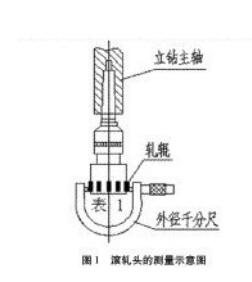

立钻Z5140A、超精内径滚压头(5.5~350)、外径千分尺、内径百分表、塞规。

2.工艺准备

2.1准备两份煤油,各约1升,一份用于滚压时润滑滚轧头,一份用于清洗滚压头中的铁屑。

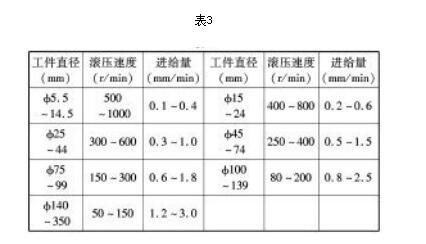

2.2核实待滚压端盖的轴承室是否按下表1留有滚压余量。

3.工艺过程

3.1将待加工的端盖止口端向下平放,任一搭子靠住挡向销防转。

3.2用外径千分尺测量滚压头的滚轧外径,由于轧辊带有游隙的弹性余量,测量时需确认测量点为最大外径点,且轧辊无法转动。测量示意见下图1。

3.3根据轴承室的内孔成活尺寸公差按“最小尺寸值+0.02”调整刀具外径。调整滚轧头的方法为,将滚压头的铝套筒向锥柄方向推动,不松开的状态下顺时针(扩大)或逆时针(缩小)旋转,每格刻度值为0.0025mm,该机械微调装置偏差控制非常准确,在0.005mm以内。

3.4将滚压头安装在立钻主轴锥孔内(在选购滚压头时,需根据立钻主轴莫氏锥度),调整轴承室中心与主轴中心一致后,进行滚压加工,加工的工艺参数见表2,加工时机床的主轴要逆时针旋转,边滚压边加润滑油。

3.5加工到位后,旋转操作手柄,退出滚压头。由于压头会自动缩径,退出时不会损伤被加工表面。

3.6需定时清洗滚压头。

(1)方法为将滚压头的滚压部位垂直浸入煤油中,旋转尾柄,可见铁屑排出。重复操作直至铁屑全部排出,压头上的每个轧辊能灵活转动。

(2)通过实际验证,此种加工方法加工端盖轴承,完全保证了轴承室的精度要求,且操作方便,提高了产品的质量。

4.结论

通过几个批次的生产验证,此种工艺方法既提高生产效率,又保证产品质量,投入成本低,同时该滚压头也可在镗床、车床、铣床、加工中心上使用,而且适用于普通但精度要求较高电机的批量生产。

轴承视界

轴承视界

最新评论