滚动轴承的加工过程在大致上可分为主要零件的加工过程和装配过程。其中,主要零件就是只轴承的四要素(外圈、内圈、钢球、保持架)。在不少轴承公司里,为了降低生产成本,提高公司的效益,并不是所有的轴承零件都是自己生产的。就比如说我所实习的恩斯克轴承有限公司,他们的轴承产品,特别是要求较高的军工产品。公司自己主要加工外圈和内圈,钢球和保持架是从外厂购入成品,最后再进行装配的。所以在以下介绍主要零件加工过程,对套圈的加工过程比较熟悉,进行详细的介绍,对于钢球和保持架的生产过程就一笔带过了。

在实习的过程中,我了解到在实际的生产和装配过程中,一批相同型号的轴承附有一张工序产品流转卡。流转卡上印有产品的各道加工工序。当轴承在车加工过程中,这张流转卡就在车床的技术工人手中,当他完成了这道工序,他在此卡上相应的表格里签上自己的姓名,这代表这批产品是他加工的,并且如果产品有质量问题,他要为此负责。随后这流转卡就随着轴承一起转到下一道工序的工人手中了。我觉得这流转卡制度十分好,这不仅可以方便的看出它每一道工序的情况,而且,当产品出现质量问题时,可以在第一时间找到加工者,让他进行返工或是为此负责。

主要零件的加工过程

由于滚动轴承的类型、结构型式、公差等级、技术要求、材料及批量等的不同,其基本生产过程也不完全相同。

套圈的加工过程

套圈的加工过程: 轴承内圈和外圈的加工依原材料或毛坯形式的不同而有所不同,整个加工过程为:

棒料或管料(有的棒料需经锻造和退火、正火)-车加工-热处理-磨加工-精研或抛光 零件终检-防锈 -入库---(待合套装配)

套圈的质检

从流转卡上我们可以看到,基本每道工序后面都有检验员这一项,这就是质保部检验员的工作了。我在质保部实习时曾担任过质检员的工作。我从中了解了一些基本的检验轴承的仪器和方法。

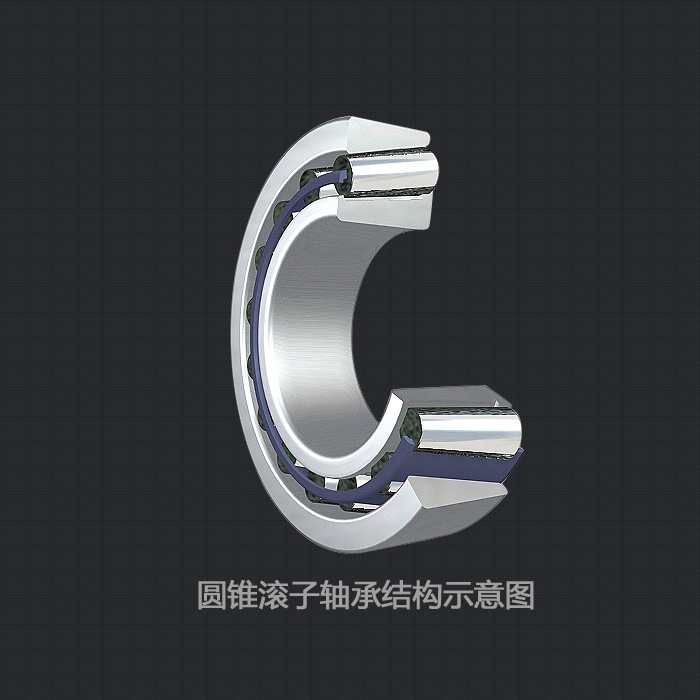

滚动轴承的装配过程与特点

滚动轴承零件如内圈、外圈、滚动体和保持架等,经检验合格后,进入装配车间进行装配,其过程如下:

零件退磁、清洗→内、外滚〈沟〉道尺寸分组选别→合套→检查游隙→铆合保持架→终检→退磁、清洗→防锈、包装→入成品库(装箱、发运〉。

滚动轴承的特点

滚动轴承与滑动轴承相比,具有下列优点:

1.滚动轴承的摩擦系数比滑动轴承小,传动效率高。一般滑动轴承的摩擦系数为0.08-0.12,而滚动轴承的摩擦系数仅为0.001-0.005;

2.滚动轴承已实现标准化、系列化、通用化,适于大批量生产和供应,使用和维修十分方便;

3.滚动轴承用轴承钢制造,并经过热处理,因此,滚动轴承不仅具有较高的机械性能和较长的使用寿命,而且可以节省制造滑动轴承所用的价格较为昂贵的有色金属;

4.滚动轴承内部间隙很小,各零件的加工精度较高,因此,运转精度较高。同时,可以通过预加负荷的方法使轴承的刚性增加。这对于精密机械是非常重要的;

5.某些滚动轴承可同时承受径向负荷和轴向负荷,因此,可以简化轴承支座的结构;

6.由于滚动轴承传动效率高,发热量少,因此,可以减少润滑油的消耗,润滑维护较为省事;

7.滚动轴承可以方便地应用于空间任何方位的铀上。

但是,一切事物都是一分为二的,滚动轴承也有一定的缺点,主要是:

1. 滚动轴承承受负荷的能力比同样体积的滑动轴承小得多,因此,滚动轴承的径向尺寸大。所以,在承受大负荷的场合和要求径向尺寸小、结构要求紧凑的场合〈如内燃机曲轴轴承),多采用滑动轴承;

2. 滚动轴承振动和噪声较大,特别是在使用后期尤为显著,因此,对精密度要求很高、又不许有振动的场合,滚动轴承难于胜任,一般选用滑动轴承的效果更佳

3. 滚动轴承对金属屑等异物特别敏感,轴承内一旦进入异物,就会产生断续地较大振动和噪声,亦会引起早期损坏。此外,滚动轴承因金属夹杂质等也易发生早期损坏的可能性。即使不发生早期损坏,滚动轴承的寿命也有一定的限度。总之,滚动轴承的寿命较滑动轴承短些。

可是,滚动轴承与滑动轴承相比较,各有优缺点,各占有一定的适用场合,因此,两者不能完全互相取代,并且各自向一定的方向发展,扩大自己的领域。但是,由于滚动轴承的突出优点,颇有后来者居上的趋势。目前,滚动轴承已发展成为机械的主要支承型式,应用愈来愈广泛。

轴承视界

轴承视界

最新评论