轴承是一把折刀的最重要的部分,折刀的开合体验和性能的可靠程度都与其紧密相关。评价一把折刀的好坏最重要的部分也在于此。

本人刀疤曾从2009年开始制作手工刀具,从大四的第一把作品至今历经十年的磨砺积累了一些对刀具制作及选择的经验和个人的理解,在这里想写一些东西供大家参考,希望能对一些刀友有所帮助。

首先向大家介绍一下自己专利的轴承系统‘SCDT’英文全名为Semi-closed double track bearing System半封闭双轨道轴承系统,如下图:

在评测SCDT轴承系统之前让我们来看一下市面上主流的折刀轴承系统。

一、无轴承润滑结构的折刀

第一把折刀的诞生到现在,在其使用过程中经历了一系列的演变,首先出现的就是这种无旋转润滑结构的折刀,比如一些口袋刀‘Northwoods’品牌的折刀及瑞士军刀,因为没有旋转润滑结构在使用过程中会出现开刀很紧甚至无法用手打开的情况,并且还会出现刀头和刀柄之间旋转摩擦造成刀头出现旋转划痕,所以一些口袋刀的假垫片结构就出现了,假垫片的结构是早期垫片的雏形,减少了开刀的阻力及避免了刀柄对刀头的旋转摩擦痕迹的出现。

二、垫片润滑系统

垫片是最早也是最可靠的一种轴承润滑结构,垫片的材料一般是黄铜,由于垫片接触面积大和其整体性使其具备了可靠的稳固性能同时也增加了摩擦力,这也是为什么很多垫片折刀都是以推刀的形式来开合的,为了增加垫片的顺滑度在垫片上加工出储油槽也是很好的办法,当然结构之间的配合精密程度也对开合顺畅度有很大的影响,有些制作精良的垫片折刀也可以达到快开的程度。垫片结构的优点在于结构稳固可靠,不容易进杂物方便打理,制作和装配十分简单经济。缺点在于摩擦力大很难做到快开折刀的那种快开体验。

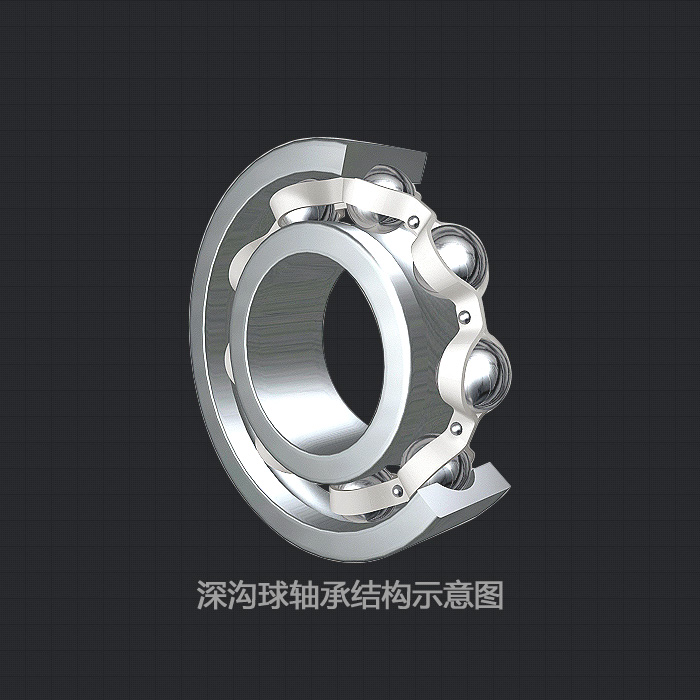

三、IKBS轴承系统

最早的滚珠轴承系统,该系统是在刀头或者刀柄上开出滚珠槽然后将滚珠罗列其中,优点是滚珠没有定位框架的约束摩擦力很小,顺滑程度能做到很优秀,缺点在于滚珠直接和柄接触会造成柄的磨损,并且使用该系统必须要求滚珠接触面是性能比较好的金属材质,像铝、碳纤维、米卡塔等材质就不适用,再者就是滚珠处于松散状态安装的时候比较麻烦,轴承槽的精度要求比较高因而造价比较高。

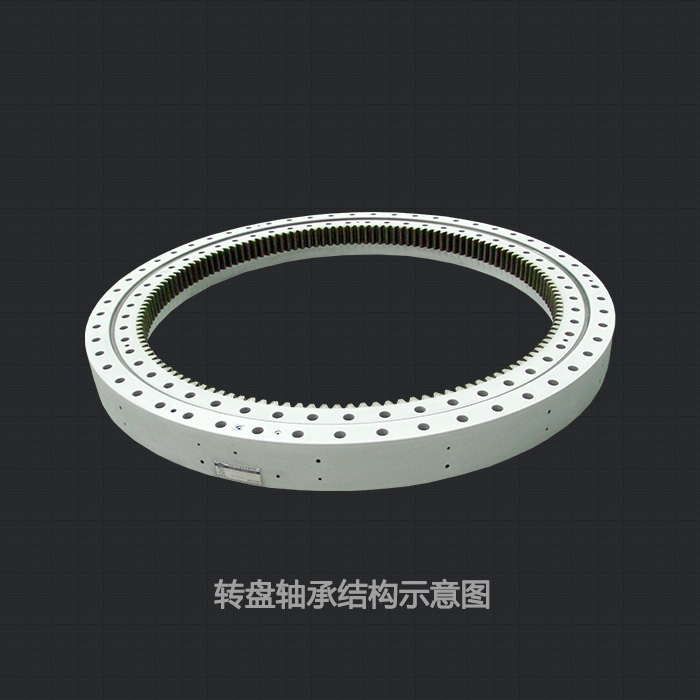

四、KVT轴承系统

KVT轴承是量产折刀及国外手工刀匠使用最多的一种轴承,也是成本最低的,其结构是将滚珠嵌入一个轴承框架中让滚珠均匀分开,该轴承优点在于适合量产,装配简单不至于像IKBS那样滚珠掉落,缺点是滚珠数量过少使滚珠接触面的压强很大,特别是大多数这种轴承滚珠的运行轨迹只有一个轨道的时候会很容易使滚珠的接触面磨损,再者滚珠是镶嵌入轴承框架中的会导致摩擦力增大。并且使用该系统必须要求滚珠接触面是性能比较好的金属材质,像铝、碳纤维、米卡塔等材质就不适用。

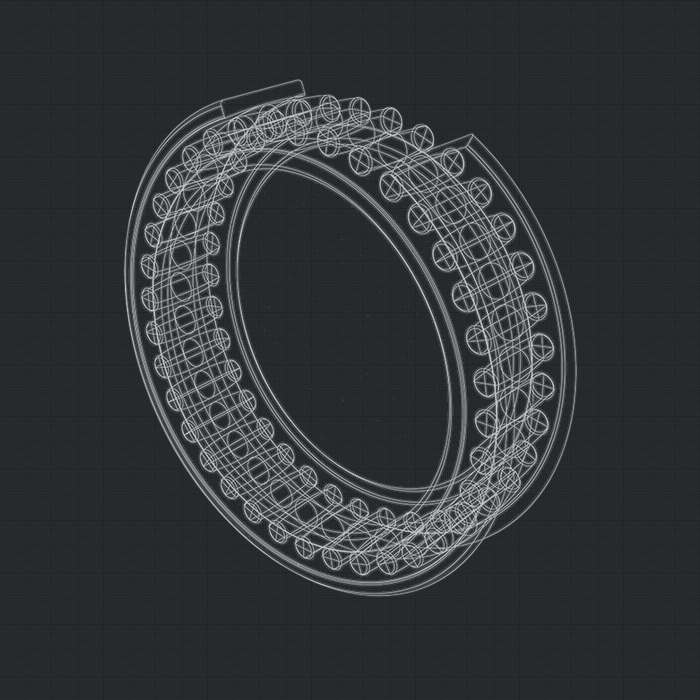

五、mrbs轴承系统

熊头采用的轴承就是这种,它是在KTV的基础上进行了改进,增加了滚珠的同时也增加了滚珠的运行轨道数量。其优点在于更多的滚珠及轨道数量使接触面的磨损情况减轻了,缺点在于滚珠并不是嵌入轴承支架中容易散落,滚珠接触面的磨损情况虽然减轻了但是依然存在,这时就必须在轴承接触面上面增加一个垫片来防止刀柄部分的磨损。该系统也没有真正意义上解决轴承和各种刀柄材质直接接触导致的磨损问题。

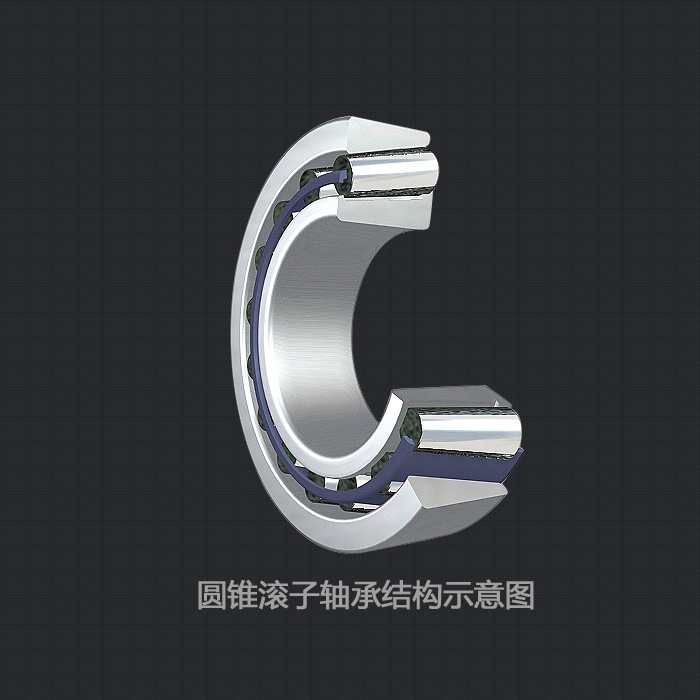

六、圆柱形滚珠

该轴承滚动部件是圆柱形的,优点就是圆柱形接触面是一条线而并非滚珠那样是一个点,这样就使其接触面的压强比较小,对接触面的磨损情况变小,缺点就是圆柱形的滚动部件都是金属的,没有陶瓷因此容易生锈,虽然对接触面磨损减轻了但是还是存在的,也要增加垫片才能改善磨损情况,该系统也没有真正意义上解决轴承和各种刀柄材质直接接触导致的磨损问题。

七、SCDT轴承系统

自己设计的SCDT轴承系统,该系统是将滚珠安装在一个带有底座的半敞开轴承槽中,其槽的数量可以是单槽、双槽、三槽,轴承滚珠槽采用热处理后的SUS440C,硬度hrc58,保证了使用过程中不易被磨损,原创的轴承有非常多的优点,1:陶瓷滚珠直接在轴承槽中滚动,这样就避免了直接和刀柄接触,使轴承的接触材料变得更加丰富,如碳纤维、青铜、红铜、甚至米卡塔等,传统的轴承就不能直接用在这些材质上面(加垫片除外)。2:正常来讲轴承的有效半径和接触面积越大,刀头和刀柄间结合的强度越大,可以抵抗侧面外力的能力就越强越稳固,所以在该折刀设计中把轴承做到了结构允许范围内的最大值,单片轴承滚珠也达到了24粒之多。3、该轴承继承了垫片可靠性的同时又具备了IKBS系统良好的顺滑程度。缺点是加工成本与技术难度是所有轴承里面最高的,安装时候比较麻烦需要注意滚珠的散落。

总结:

轴承在使用过程中的表现优劣很大程度受到制作工艺的影响单从结构设计方面来说:个人认为从可靠性来讲垫片结构最好,其次是SCDT、圆柱形滚珠、mrbs、KVT。从快开的体验感和可靠性及配合材料的多样性等综合来讲SCDT最好,其次是圆柱形滚珠、mrbs、KVT、垫片。

轴承视界

轴承视界

最新评论