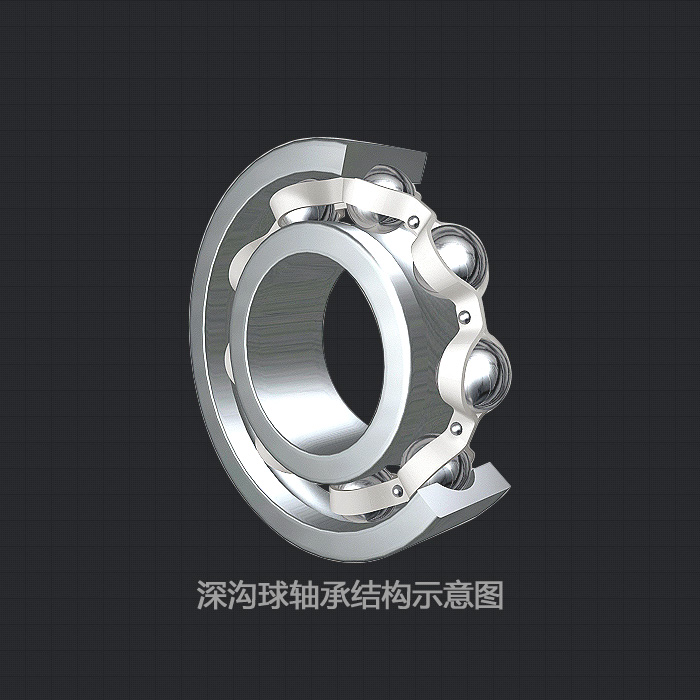

带钢自改造以来一直使用四列短圆柱轴承配合角接触球轴承做支撑辊的轴承,这种组合形式可以满足生产工艺要求,保证稳定的压下分配,但经常发生在线的故障,主要是轴承的抱死烧损。支撑辊轴承出现抱死会使正在轧制的钢带被拉断,造成停机时间。直接影响钢带的成材率和生产时间。下面中华轴承网(简称:华轴网)来分享有关支撑辊轴承在线抱死烧损的具体原因以及会造成的一些危害。

1、产生支撑辊轴承在线抱死烧损原因分析

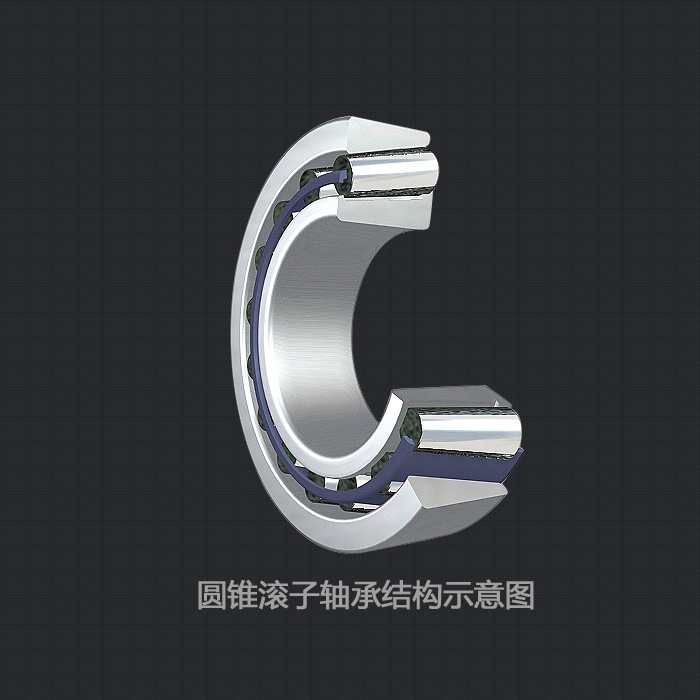

1.1支撑辊一般只承受轧制力(其力的方向如图1所示)

因为受力方向的的限制,致使其所受的力比较集中,一般在150°以内。通常轴承损坏也在这个范围内。

1.2常见支撑辊轴承损坏形式

换轴承生产厂家前,使用的是内剖式角接触球轴承与四列短圆柱轴承组合,每月平均烧损五支/次,常见的损坏原因为异物侵入和疲劳载荷,烧损主要表现为轴承外圈内表面的剥落。

1)异物压下

图2是由碎片造成的凹痕放发后可清晰看到剥落发展方向,四列短轴圆柱轴承一般是沿着滚动方向,经过一段时间发展就会在剥落面下产生断裂,造成轴承烧损。图3是油脂中存在大量的异物造成的表面压痕,进一步发展必然是大面积的表面剥落,一般是低炭钢、硬持矿物颗粒压入形成的,这在早期的轴承使用中比较常见。

2)疲劳磨损

图5、6、7为典型的轴承表面疲劳磨损发展变化,由开始的一点表面细微裂痕逐渐的裂痕扩散到最后的表面剥落,表面材料结构变化从母材上脱离最后成块的脱落。在表面以下形成大面积的裂纹,卡住轴承最终烧损。原因分析一般是由于轴承的表面重复的应力改变,由停机、开机,再停机、开机,往复循环,轴承表面就会形成这样的疲劳磨损。

1.3更换生产厂家后支撑辊轴承损坏形式

在换轴承生产厂家后轴承损坏明显上升,多达25支,经过观察发现不但存在以上两种损坏情况还有新的情况:

1)挡边冲碎

如图8四列短圆栓轴承挡边断裂,整体脱离。运转中轴承承受一定的轴向冲击滚动体会被冲出轴承跑槽,(如图9、10)卡住轴承造成轴承在线烧损。

统计当时的轴承批次损坏情况,发现在线时间都不长,都没有达到此前统计出的平均轴承在线时间160小时。因此怀疑主要问题出在轴承上。经过测量分析得出造成轴承挡边损坏的原因:a、轴承承受一定的轴向力。b、新轴承的挡边比以往轴承薄,由10mm改为了5mm抗冲击性能必然出现下滑。c、滚动体沿挡边上下弹跳,在检查使用过的滚动体时发现滚动体靠挡边的一侧端面有类似抛物线形式的划痕,如图11、12。

根据表面情况绘制出滚动体的转动情况,将选择一点做为观察对象,绘制时间图后,如图:图13中波浪线为滚动体按时间转动后形成的曲线,可以清晰的看出滚动体在跑槽内部不停的跳动。经测量发现跳动的原因为:a、挡边应使用倒角的地方未添加倒角,b、滚动体端面粗糙度不足,经测量。c、滚动体端面应使用倒圆面倒圆的使用了小的倒角如图,边角接触面增大,摩擦力增大。

在发现以上问题后,通过和生产厂商进行沟通,有针对的改型,挡边加厚,滚动体倒圆角等,轴套在线烧损量有所下降但每月烧损仍比较多,

进一步检查发现了一些新的问题:1、滚动动体直线度差,2、轴承外圈薄,抗疲劳能力差。

通过计算发现此轴承在轧制力方向所受的冲击比轴承额定冲击力小不少,而冲击力的主要是由滚动承载。因此决定加厚轴承外圈,减少滚动体直径,增加滚动体,从而达到增加轴承抗疲劳能力。

2、轴承抱死对产品质量及设备的危害:

1、使正在高速运转的支撑辊突然停滞,连带的工作辊速度发生明显减慢造成机架间堆钢事故或拉钢,

2、使高速运转的支撑辊速度发无规律的变化,引起工作辊速度变化造成钢带跑偏的堆钢事故。

3、支撑辊与工作辊之间发生滑动摩擦使辊面严重磨损,尤其是支撑辊辊面常被磨下去一道深深的凹坑,这种轧辊一般就做报废处理。造成很大的浪费。同时轴承抱死会损坏轴承箱内部危及到运转的稳定性和精度以及相应零部件的寿命。

轴承视界

轴承视界

最新评论