对于炼铁厂,带式运输机的工作效率是直接影响到钢铁产品的质量、产量和冶炼过程流程的关键技术环节。而托辊的支承特性及使用寿命对带式输送机的性能参数(运距、运量、成本和噪声等)和工作可靠性影响很大。长期以来,炼铁厂带式运输机的托辊采用支承为滚动轴承+润滑脂;由于炼铁厂皮带运输机工作在露天和环境较恶劣,较大的粉尘和矿渣温度的工作环境使滚动轴承容易产生阻塞或润滑脂干涩而失效。失效的轴承限制了托辊的自由旋转而使皮带与托辊表面产生相对滑动;这不仅加速了托辊的磨损,而且增加了运输机带与托辊间的运动阻力、运输机的转动噪声和运输带的损坏[1]。若以托辊支承失效为标准衡量目前炼铁厂的托辊寿命,采用滚动轴承+润滑脂支承的托辊使用寿命约为7200小时(约为10个月)。此外,由于炼铁厂带式运输机多为长距离和高空运输,因此,实现其运行过程维护具有很大的难度和安全性隐患;由此,解决其托辊的长寿命和免维护问题,不仅能节约大量的润滑脂费用,而且为实现冶炼原料运输过程的安全、高效和静音的绿色物流作业提供技术保证。

1 托辊工况参数分析

炼铁厂的运输机的运料输送带由三托辊组成柔性料槽(如图1所示)。运输机在工作时,使托辊产生旋转运动的主驱动力来自运输带在荷重力作用下的表面摩擦切向力;因此,托辊的运动特征决定了其布局和结构。基于炼铁厂运料流量测算,运输链分布在托辊上平均载荷P=1000N;托辊运行的线速度V=0.63m/s;使用温度在100℃左右。在该工况下,托辊组中的支承处于存在不同受力状态下。对于水平托辊,其支承所承受的径向载荷PJ=P/2=500N,且易受到灰尘和散落的矿碴的侵入。对于倾斜托辊,其下位支承的工作条件作为恶劣,除了受到运输机产生的灰尘和散落的矿碴的侵入外,还受到径向和轴向的复合载荷。其中,轴向载荷:PZ=PJsinα(α——托辊的倾斜角,一般取其30。)。显然,在该工况下,托辊的支承的选择受到如下两方面的制约:

(1)由于工作温度和线速度摩擦引起的摩擦热制约了高分子材料在该支承中的应用。

(2)倾斜托辊下支承的复合载荷限制了普通径向滚动轴承的应用,而托辊的结构、不容调节和成本也制约了推力组合轴承的应用。

(3)高空运输及灰尘和散落的矿碴的侵入制约了对轴承润滑的维护。基于此,该免维护托辊采用了武汉理工大学研制的高性能自润滑轴承。为了考察该轴承的摩擦学性能和炼铁厂工况的适应性,对轴承进行了实验室模拟试验和对托辊进行了现场试验。

2 自润滑轴承及其摩擦学性能研究

作为自润滑轴承,轴承材料的PV值也显得非常重要。对于某一材料而言,PV值反映出该材料在摩擦过程中对温度和强度的适用性。基于以上的提高工况分析和采用滑动轴承时托辊的设计支承面积;对于水平托辊,自润滑材料的摩擦学性能应满足的PV值为:PV=(PJ/轴承支承面积)×V=0.59MPa•m/s。对于倾斜托辊的下支承,其自润滑材料的摩擦学性能应同时满足径向和轴向载荷下的PV值:即在径向载荷下PV=(PJ cosα/轴承支承面积×V=0.51MPa•m/s;在轴向载荷下PV=(PJ sinα/轴承支承面积)×V=0.295MPa•m/s。这表明:当该托辊的运行速度V=0.63m/s时,水平托辊轴承所承受的最大径向载荷接近1MPa;而倾斜托辊的下支承除了受轴向载荷外,其所承受的最大径向载荷也有0.8MPa。

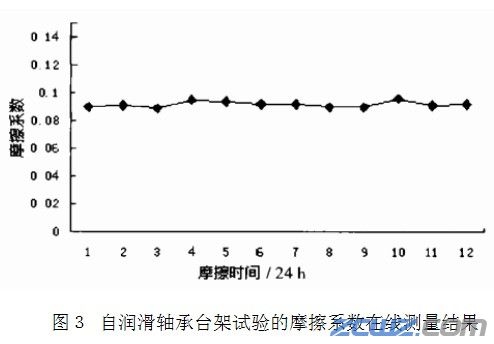

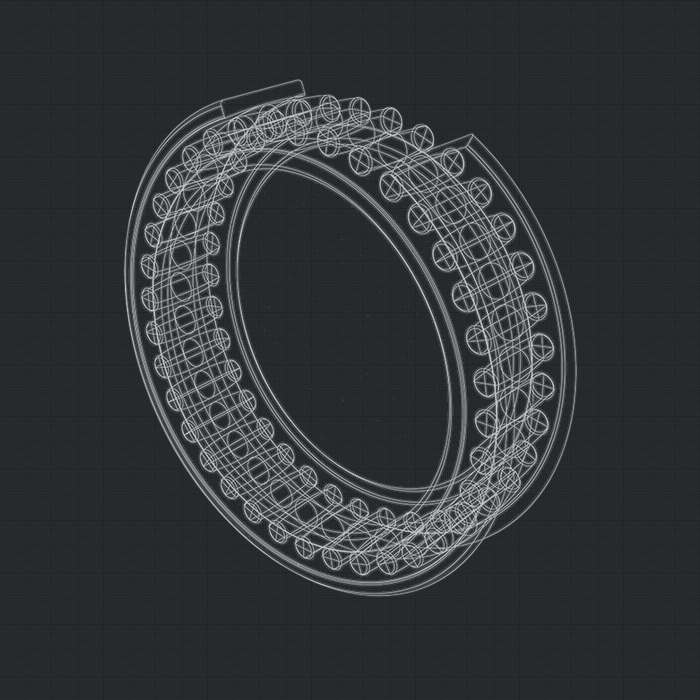

参照资料[2]。可知:该PV范围已接近热塑性材料、PTEE材料和碳、石墨复合材料的PV极限值。如果考虑在工程中的动力不平衡和温度的影响,其实际使用PV值要比理论计算值高得多;显然,该托辊用的自润滑材料的摩擦学性能要比以上的理论计算值高得多。基于此,该托辊选用了由武汉理工大学开发了新型铁基自润滑材料,并制备出自润滑滑动轴承(如图2所示)。图3是在滑动轴承在轴承试验机上,在试验温度T=100℃,速度V=0.06m/s和载荷P=500N条件下,对该轴承进行了长时间的实验室摩擦试验的摩擦系数在线测量结果;由结果可以看出:该轴承不仅具有非常低的摩擦系数(f≤0.10),而且摩擦过程平稳。图4为磨损试验后自润滑材料表面的微观磨损形貌,由图可以看出:磨损表面的磨痕非常微细表面被一层润滑膜覆盖,这中磨损形貌反映出该材料具有好的自润滑性能。在轴承试验机上对该轴承测量的PV极限值为6.53MPa• m/s。显然,该轴承的PV极限值已经超过了托辊工况要求的范围而使其可较好地应用在冶炼带式运输机的托辊中。

3 自润滑轴承托辊的现场试验与分析

3.1轴承托辊的现场试验

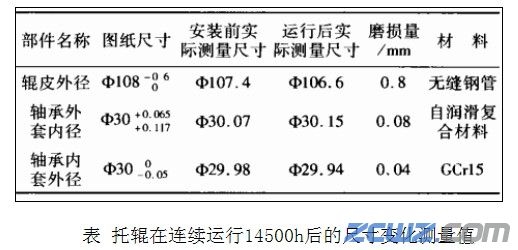

为了考核自润滑轴承托辊的寿命和性能,将该新型托辊安装在炼铁厂三炉返矿五1m带式运输机爬坡拐弯处进行寿命考核;在连续运行20个月(大约14500小时)后,对现场考核结果进行评价。图5为现场考核试验后白润滑轴承的拆卸情况,图6为该轴承在磨损20个月后的表面特征,由图可以看出:轴承表面光滑且无明显的磨损痕迹。表为现场试验后托辊各零件的磨损量测量结果。

3.2试验结果分析

现场试验结果的上表反映了该托辊的寿命情况,由表可以看出:

(1)轴承外套内径的磨损量为0.08mm,轴承内套外径的磨损量为0.04mm;两者的磨损和为0.12mm。托辊轴承内孔按E9公差等级设计,托辊轴承外径孔按h7公差等级设计;两者的极限公差带为0.122mm;因此,该轴承的磨损仍然在轴承设计公差范围内,可视为零磨损。

(2)基于托辊轴承应用环境,托辊轴承执行国家滑动轴承标准H11级;轴承外套内径H11公差推荐值为[3];轴承内套外径C11公差推荐值为;两者的极限公差带为0.44mm。而该轴承目前的实际磨损量为0.12mm,仅为许用磨损量的27%;因此,可以预测该轴承的使用寿命为5年。

(3)由于自润滑轴承消除了以往托辊在运行过程中由于轴承阻塞或润滑脂干涩而失效引起的皮带与托辊表面产生相对滑动的现象。参照图1的试验托辊表面磨损现象可看出:在一组托辊中,三个托辊的表面磨损都非常均匀和光滑,这表明:该轴承在使用过程中具有良好的自润滑性能,这种情况可使辊皮外径磨损均匀;从而减缓了托辊的单边磨损,延长了托辊的整体寿命。在该现场试验中,托辊辊皮采用厚度为3mm,经过预处理的无缝钢管钢管;在磨损试验周期为20个月后,托辊辊皮的单边磨损量仅为0.4mm,按托辊辊皮磨损厚度1/2报废计算,该托辊辊皮的使用寿命也可以达到5年。

(4)基于以上自润滑轴承和托辊辊皮的寿命分析表明:该托辊的设计可以使其轴承与辊皮达到同步寿命;这种部件中各零件寿命的同步设计,不仅大幅度地降低了工人在更换托辊时的劳动强度和降低运行成本,而且也为摩擦学设计在冶炼设备中的应用提供了借鉴。

4 结论

(1)试验结果表明:炼铁厂托辊轴承用自润滑材料的自润滑性能是通过表面膜来实现,因此,这种润滑膜的自生成特征,可使其满足托辊工况的长寿命自润滑要求。在经过20个月现场应用后,其磨损

(2)现场试验结果表明:自润滑轴承的应用不仅提高了托辊支承性能,而且使托辊辊皮的磨损均匀,从而减缓了托辊的单边磨损;这对于炼铁厂皮带运输机而言,托辊辊皮的均匀磨损不仅提高了托辊的寿命,而且提高了运输机的工作可靠性;在本试验条件下,托辊的辊皮可达到5年的寿命水平。

(3)通过自润滑轴承的应用,可以实现托辊各零件同步寿命的目的,这为摩擦学设计在冶炼厂的进一步应用提供了有价值的依据。

轴承视界

轴承视界

最新评论