分析KOYO圆柱滚子轴承发热对使用寿命的原因

淬火温度偏低或冷却不良则会在显微组织中产生超过标准规定的托氏体组织,称为欠热组织,它使硬度下降,耐磨性急剧降低,影响圆柱滚子轴承寿命

轴承零件在淬火冷却过程中因内应力所形成的裂纹称淬火裂纹。造成这种裂纹的原因有:由于淬火加热温度过高或冷却太急,热应力和金属质量体积变化时的组织应力大于钢材的抗断裂强度;工作表面的原有缺陷(如表面微细裂纹或划痕)或是钢材内部缺陷(如夹渣、严重的非金属夹杂物、白点、缩孔残余等)在淬火时形成应力集中;严重的表面脱碳和碳化物偏析;零件淬火后回火不足或未及时回火;前面工序造成的冷冲应力过大、锻造折叠、深的车削刀痕、油沟尖锐棱角等。总之,造成淬火裂纹的原因可能是上述因素的一种或多种,内应力的存在是形成淬火裂纹的主要原因。淬火裂纹深而细长,断口平直,破断面无氧化色。它在圆柱滚子轴承套圈上往往是纵向的平直裂纹或环形开裂;在轴承钢球上的形状有S形、T形或环型。淬火裂纹的组织特征是裂纹两侧无脱碳现象,明显区别与锻造裂纹和材料裂纹。

KOYO轴承零件在热处理时,存在有热应力和组织应力,这种内应力能相互叠加或部分抵消,是复杂多变的,因为它能随着加热温度、加热速度、冷却方式、冷却速度、零件形状和大小的变化而变化,所以热处理变形是难免的。认识和掌握它的变化规律可以使圆柱滚子轴承零件的变形(如套圈的椭圆、尺寸涨大等)置于可控的范围,有利于生产的进行。当然在热处理过程中的机械碰撞也会使零件产生变形,但这种变形是可以用改进操作加以减少和避免的。

内在因素主要是指结构设计、制造工艺和材料质量等决定轴承质量的三大因素。

进口轴承材料的冶金质量曾经是影响滚动轴承早期失效的主要因素。随着冶金技术(例如轴承钢的真空脱气等)的进步,原材料质量得到改善。原材料质量因素在轴承失效分析中所占的比重已经明显下降,但它仍然是轴承失效的主要影响因素之一。选材是否得当仍然是轴承失效分析必须考虑的因素。

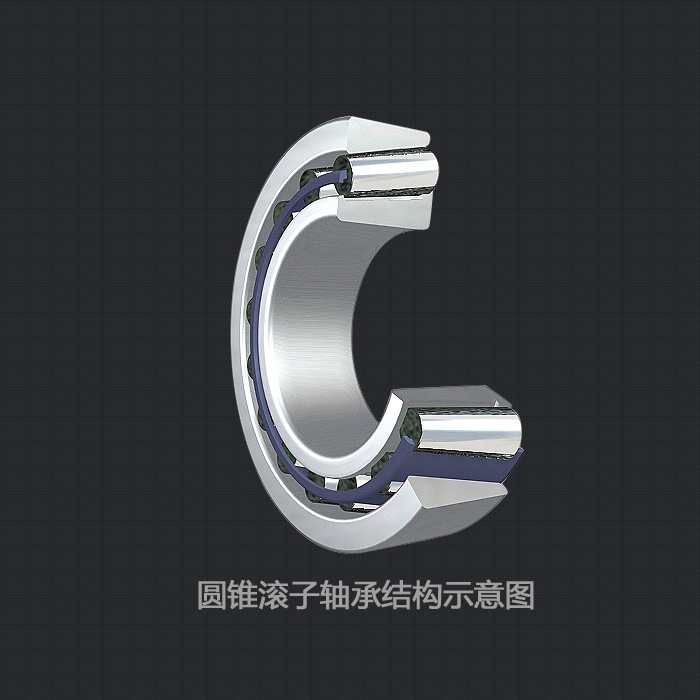

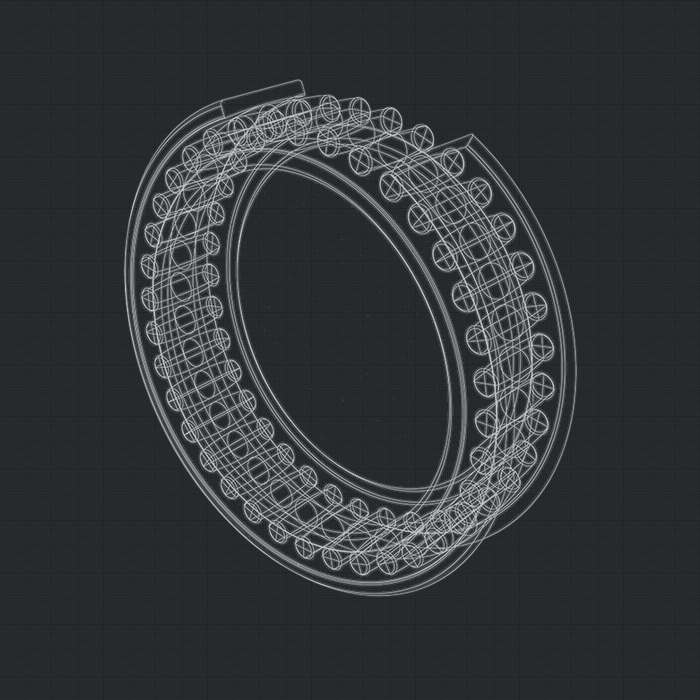

圆柱滚子轴承的制造一般要经过锻造、热处理、车削、磨削和装配等多道加工工序。各加工工艺的合理性、先进性、稳定性也会影响到轴承的寿命。其中影响成品轴承质量的热处理和磨削加工工序,往往与轴承的失效有着更直接的关系。近年来对轴承工作表面变质层的研究表明,磨削工艺与轴承表面质量的关系密切。

KOYO轴承使用寿命分析的主要任务,就是根据大量的背景材料、分析数据和失效形式,找出造成轴承失效的主要因素,以便有针对性地提出改进措施,延长轴承的服役期,避免圆柱滚子轴承发生突发性的早期失效。

据说喜欢分享的,后来都成了大神

轴承视界

轴承视界

最新评论