瓦楞机生产线的核心是瓦楞辊,其长期处于高温、重负荷及水汽存在的环境。故需要使用瓦楞机润滑脂对设备进行润滑和腐蚀保护。

市面上许多润滑脂以高滴点作为宣传手段,宣称耐温高达300℃或更高,但在实际使用过程中往往出现各种问题。润滑脂的使用不能仅关注温度一个指标,而需要综合考量才能长期使用。

客户的烦恼

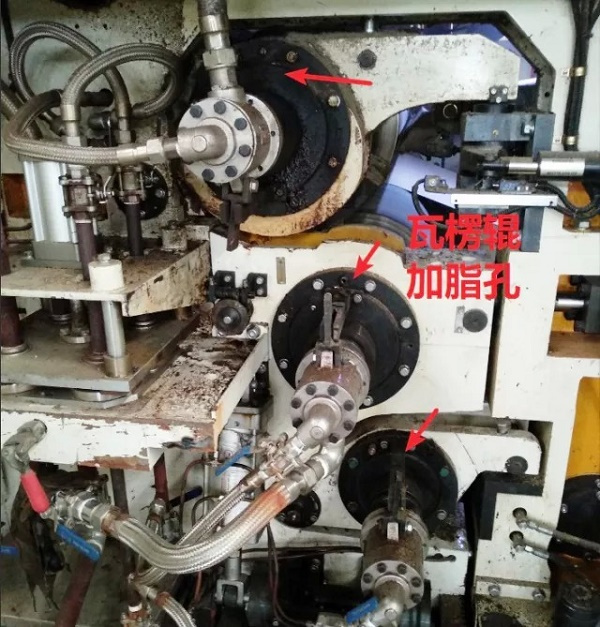

客户主要生产瓦楞纸制品,生产线设备涉及BHS、京山轻机、广东万联等。

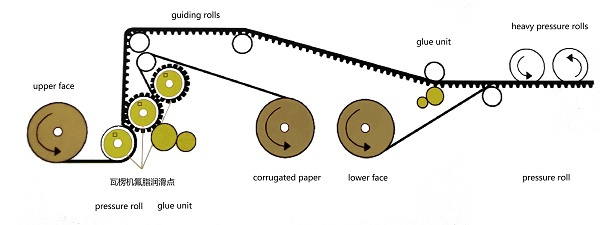

生产线图片

虽然不同的客户生产设备不同,但出现的问题大同小异。

主要出现的问题如下:

润滑脂析出,俗称“流油”。

润滑脂积炭,俗称“结焦”。

润滑脂润滑能力不够,导致设备磨损甚至损坏。

上述几点,轻则设备需要频繁加脂,增加人力成本;重则轴承卡死,增加维护成本,得不偿失。

瓦楞制品生产原理

瓦楞辊正常工作时,关键部位的运行温度在180℃以上,瞬间温度可达230℃以上。

因此瓦楞辊处的润滑脂长期处于高温状态,同时受到剪切作用,往往有稠度下降、易结焦的倾向。

瓦楞纸生产流程图

单瓦机生产原理

问题原因分析

1.润滑脂析出-流油

具体表现为:润滑脂稠度变稀,从轴承处流出。原因:润滑脂无法长期承受高温工况和剪切环境,润滑脂中的皂基结构被破坏,油皂发生分离,故软化流失。

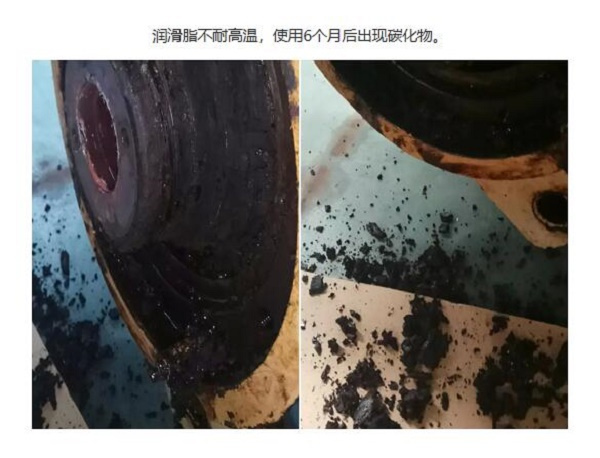

2.润滑脂积炭--结焦

具体表现为:轴承磨损严重或直接抱死,类似于干摩擦。打开轴承后发现润滑脂已经不以半流体状态存在,取而代之的是黑色积炭物质。原因:润滑脂中起润滑作用的油性物质在高温下发生氧化等化学变化,长链的分子裂解成短链分子,最终变成碳化物。

3.润滑能力不足--磨损卡死

具体表现为:定期维护时,轴承上存在半流体状的润滑脂,但轴承却磨损严重。原因:润滑脂润滑能力不足,摩擦副间无法形成边界润滑或极压润滑。相当于润滑脂起不到润滑作用或作用有限,轴承间还是直接接触发生摩擦。

解决方案

鉴于瓦楞辊长期处于高温、高负荷、水汽存在的工作环境,为保证其长效运转,减少停机时间,所用润滑脂应满足以下要求:耐高温:满足至少 200℃下长期工作不流失。抗氧化:良好的氧化安定性,润滑剂在高温环境下与空气接触,不会很快被氧化生成氧化物,避免生成碳化物。抗水汽:润滑脂遇水不发生乳化及水解。抗剪切:润滑脂在机械工作中,长期受到剪切作用,皂纤维会分离而产生流动,润滑脂结构不稳定导致稠度下降。理想的润滑脂,长期受剪切后的稠度变化不大,因此具有较长的使用寿命。注意点:市面上许多润滑脂以高滴点作为宣传手段,宣称耐温高达 300℃甚至更高。滴点是指润滑脂受热溶化开始滴落的最低温度,是润滑脂的重要指标之一,并不代表润滑脂的使用温度,如膨润土类油脂没有滴点,但实际使用时一般不超过 200℃,且膨润土类润滑脂抗磨性能一般,不适合在高速滚动轴承里的使用。在实际使用中,润滑脂需要综合考虑各项指标性能,如:高温稳定性、挥发度、剪切安定性等。

推荐产品

根据润滑条件及瓦楞机设备,我们为客户推荐如下方案。

应用情况

部分客户原来使用市面上所谓的高滴点润滑脂,往往出现各种问题,例如下述在客户处拍到的图片。

根据客户的使用工况,替换为公司推荐的产品后,根据正常的加脂周期和替换周期,瓦楞辊使用正常。

耐280℃高温对比试验

润滑脂在结构上由基础油、稠化剂(皂基)和各种添加剂组成。其中起润滑作用的为骨架结构中的基础油,目前耐温最优秀的基础油在高于280℃的情况下也会开始快速挥发。故试验选取280℃作为考察温度来快速观察润滑脂的结焦倾向。在实际的瓦楞机使用中,瓦楞辊的温度大约在200℃左右,只要是合成类基础油,在此温度下都不会挥发,可以保证长时间的使用。

试验目的

快速考察润滑脂耐高温性能。

试验方案

1.将试验样品放置在马弗炉中,温度设定为280℃,远高于实际生产中的温度,以便于快速考察结焦倾向。2.定时将样品取出,观察样品状态。

试验详情

试验结论

样品A、B烘烤30分钟即开始有结焦的倾向,说明使用的稠化剂不耐高温。样品C没有太大变化,原因是其属于膨润土润滑脂,膨润土类润滑脂虽然没有滴点,但使用温度一般为150℃左右,其不适合瓦楞辊的润滑。样品D的综合性能最好。

瓦楞机轴承润滑脂应用案例

据说喜欢分享的,后来都成了大神

轴承视界

轴承视界

最新评论