风力发电机组运转环境非常恶劣,受力情况复杂,风力发电机组齿轮箱种类有很多,下面例子主要说的是风电增速机在运行时发生输出齿轮轴断裂事分析,根据齿轮轴断裂外观检测,断口形貌,组织检测等进行分析,中华轴承网(简称:华轴网)分享出齿轮轴断裂的具体原因所在。

1、齿轮轴外观形貌

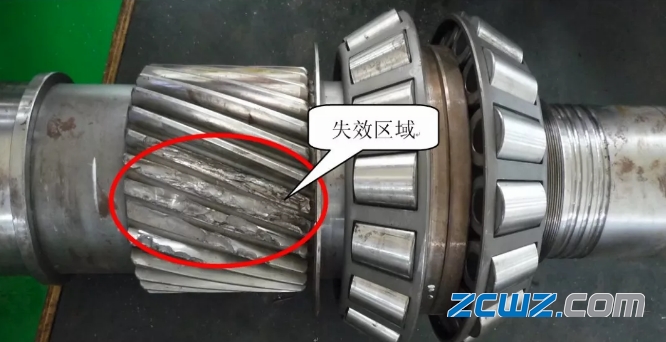

如图1所示,失效区域为连续5个齿,其中4个齿沿齿长方向完全断裂,1个齿在节线以上呈现局部完全剥离现象,其余轮齿未见断齿现象,所有非工作面无啮合痕迹;失效区工作面呈大面积剥落、断齿现象,其余工作面可见局部分布的轻微凹坑剥落,主要呈光面状态,工作面可见啮合痕迹不均匀;轴承表面无麻点等异常缺陷。

图1 输出轴外观形貌

2、齿轮轴断口形貌特征及断裂模式

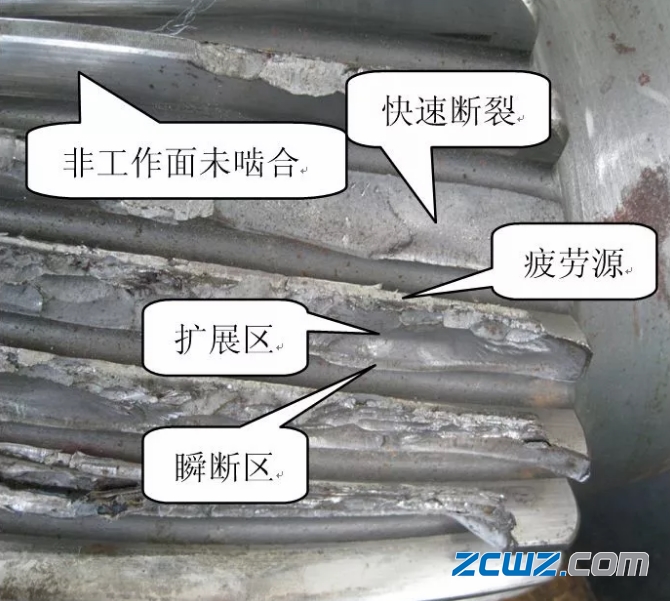

宏观观察,断口可见三种失效模式:

①疲劳断口,有明显的疲劳断裂模式,断口由三部分组成,断裂源区、扩展区及瞬断区,断裂源区处于表面点蚀坑内,为多个疲劳源头,扩展区特征为疲劳贝纹线,断口由工作面向非工作面扩展,疲劳弧线在源头较致密,在瞬断区较粗,扩展区占总断裂面积的75%以上(见图2)。

图2 断口宏观形貌

②一次性快速断裂断口,断口无明显的疲劳断裂特征,属于大应力破坏,轮齿断裂起始源处于高应力区。

③齿面剥落及点蚀,属于接触疲劳的一种表现,点蚀主要原因为交变接触应力的最大值超过材料的接触疲劳强度,其次为齿面润滑油渗入裂纹的胀挤作用,加速裂纹的扩展而形成点蚀。

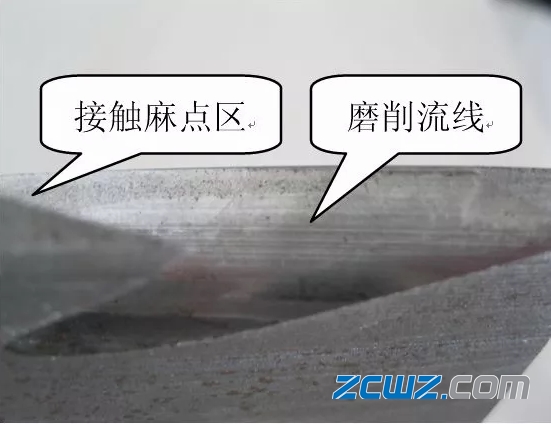

从这三种齿面失效模式分析得出:输出轴的断齿失效事故为疲劳断裂,非过载导致的快速断裂失效,疲劳断裂源头为点蚀坑及剥落凹坑(见图3)。在刚出现少数点蚀时,齿轮轴仍能继续工作,但随着工作时间的延续,点蚀剥落现象将不断增多和扩大,啮合情况不断恶化,磨损加剧产生疲劳裂纹并不断扩展直至齿断裂,而断裂的齿嵌入未发生裂纹的齿间,产生较大的冲击力,使齿轮轴断齿附近的其余数齿均被打断,产生轮齿快速断裂。

图3 剥落宏观形貌

3、检测分析

①冶金质量检测:对齿轮轴断裂区域进行取样,经过化学成分定量检测和显微镜的观察,发现齿轮轴符合技术要求,仅含有少量非金属夹杂物,

②渗碳淬火组织:取断裂齿部,经磨制后,在金相显微镜进行微观组织观察,发现脱碳层符合技术要求,不存在齿轮轴根表面因脱碳二产生拉应力引起疲劳断裂的可能。端口区域齿面无可见碳化物,残奥为20%左右,芯部组织为马氏体加少量下贝氏体,芯部硬度组织符合要求,失效非热处理组织问题导致。

③表面硬度及硬化层检测:断齿啮合面表面硬度符合技术要求,断齿啮合面节圆区硬化层实测值均低于标准要求,若硬化层深度不足,在次表面承受不了剪切应力的作用将萌生疲劳裂纹,随着载荷循环次数的增加,裂纹向表面扩展,继而发生齿面剥落,随着剥落增多,轮齿有效截面减少,最后轮齿断裂,但对于渗碳淬火最佳淬硬层深度的确定,至今也没有一个权威的理论和方法被大家所能完全接受,这些理论和方法一直都有争议,此断齿啮合面节圆区硬化层深度可能仅是齿轮轴断齿的非直接性因素,但其为断裂事故提供了潜在失效基础。

④残留应力检测:对断裂齿的齿面及齿根进行X射线衍射法残留应力及残留奥氏体检测,该残留应力符合渗碳淬火齿轮压应力分布特点,残留压应力符合技术要求,断齿非残留应力异常导致。残留奥氏体数量符合要求,失效与残留奥氏体无关。

⑤齿轮轴啮合及精度检测:齿轮轴工作面啮合痕迹主要呈现三种形态:一为齿根产生点蚀及凹坑,节线及以上呈光面状态,见图4;

图4 输出轴啮合状况1

二为仅节线以上局部接触,沿齿高方向接触率<30%,其余齿面保留磨齿表面流线,见图5;

图5 输出轴啮合状况2

三为啮合良好,在齿高及齿向方向均有效接触,齿面成光面状态,见图6。

图6 输出轴啮合状况3

从啮合状况来看,啮合不良,在齿向以及齿高方向上局部未完全参加啮合,局部偏载,载荷分布不均匀。从图7中节线处的磨削流线痕迹可分析出:增速机运行后,该部位一直未参加啮合运动,否则经过一阶段的跑合应产生图8所示的光面效果,说明载荷分布不均非断裂齿部阻扰造成,为原先齿轮副系统设计加工或安装不合理导致。

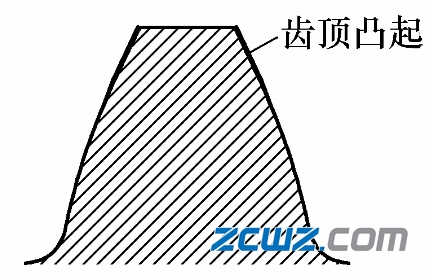

对该齿轮轴进行精度检测,发现其齿顶偏正,同时对配对齿轮精度检测发现其齿顶无偏正或偏负现象,此种齿形将导致啮合时节线以上区域优先进行跑合磨损,产生局部高交变应力接触,随着跑合的进行,齿面的粗糙峰逐渐磨平,实际接触面积增大。此齿轮轴齿面硬化层仅0.81mm,节线以上区域的局部磨损致使节线以上区域硬化层较大幅度降低,在啮合时,局部高接触应力导致最大剪切应力峰所处位置大于磨损后的硬化层深度,将在次表层萌生疲劳裂纹,疲劳裂纹萌生后,裂纹沿着最大剪切应力方向平行齿面扩展,压断后形成剥落型凹坑。图7为齿轮轴齿形示意图;图8为节线以上区域磨损剥落演示图(δ为节线以上区域磨损深度)。

图7 齿轮轴齿形示意

图8 硬化层磨损剥落演示

偏载原因之一为设计加工或安装不合理,安装精度低,同轴度差;原因之二为齿廓修形偏正,节线以上区域凸起,致使齿轮轴跑合期仅节线以上区域参与啮合,齿顶磨损量加大,结合硬化层偏浅不利因素,浅层剥落裂纹几率大增。两方面原因致使齿轮轴在受载变形后齿面压力分布不均匀,齿面接触不良,产生偏载和较大的振动,啮入和啮出的冲击力增大,接触应力增大,轮齿啮合时产生的摩擦热越大,结果导致润滑油膜失效,形成点蚀及剥落,最终使轮齿产生疲劳断裂。

4、结论

①输出齿轮轴失效断裂与冶金质量无关,断裂源区未见原材料缺陷。

②失效断裂为疲劳断裂,非过载导致的快速断裂失效。

③齿轮副设计、装配不当以及齿形修形设计、加工不合理产生的偏载是断齿失效的主要原因。

④在啮合异常条件下,齿面硬化层偏浅成为断裂失效原因之一。

轴承视界

轴承视界

最新评论