轴承套圈是组成轴承的重要零件,其作用也是非常的重要,由于滚动轴承的品种繁多,使得不同类型轴承的套圈尺寸、结构、制造使用的设备、工艺方法等各不相同。中华轴承网分析,由于轴承套圈加工工序多、工艺复杂、加工精度要求高,因此套圈的加工质量对轴承的精度、使用寿命和性能有着重要的影响。

套圈制造的原材料为圆柱形棒料或管料,目前根据成型工艺不同,滚动轴承套圈一般有以下几种制造过程。

1、棒料:下料-锻造-退火(或正火)-车削(冷压成型)-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配。

2、棒料、管料:下料-冷辗成型-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配。

3、管料:下料-车削成型-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配。

4、棒料:下料-冷(温)挤压成型-车削-热处理淬、回火-磨削-零件检查-退磁、清洗-提交装配。

目前在套圈加工中成型方法主要有以下几种:锻造成型、车削成型、冷辗扩成型和冷(温)挤压成型。

1、锻造成型:通过锻造加工可以消除金属内在缺陷,改善金属组织使金属流线分布合理,金属紧密度好。锻造成型加工工艺广泛应用于轴承成型加工中,常见的锻造成型方法有:热锻加工、冷锻加工、温锻加工。

2、冲压成型:工艺是一种能提高材料利用率,提高金属组织致密性,保持金属流线性的先进工艺方法,它是一种无屑加工方法。采用冲压工艺和锻造成型工艺时,产品的精度除了受设备精度影响外,还要受成型模具精度的影响。

3、车削成型:传统的车削成形技术是使用专用车床,采用集中工序法完成成型加工。一些外形复杂、精度要求高的产品正越来越多地采用数控车削成型技术。

从上面几种不同材质的工艺顺序和成型技术来看,总体上轴承套圈的生产步骤可以总结为:

1、锻造:锻造过程中若产生过烧、过热、内裂成网状碳化物等都会降低套圈的韧性和强度。所以必须始终严格控制加工温度、循环加热和锻后散热条件(如喷雾冷却)等,特别是地较大品种套圈终锻后,温度在700℃以上的,不得堆积摆放。

2、热处理:对热处理设备密切监控是车间一项重要工作。监测设备的可靠性。对仪表、热电偶等重要温控器具须密切监控,确保测量数据准确可靠;对误差超标的要及时更换,严禁带病运行。

3、磨削工序的监控。成品进口轴承套圈不允许有磨削烧伤和磨削裂纹存在,特别是内圈改锥度的配合面上不得有烧伤。套圈若酸洗后应进行全检,剔出烧伤产品,严重烧伤的不能返修或返修不合格的应予报废,不允许有磨削烧伤的套圈进入装配工序。

4、标识管理。钢材入库后到套圈磨削前,各工序必须严格管理,严格区分GCR15和GCR15SIMN两种不同材质材料和产品。

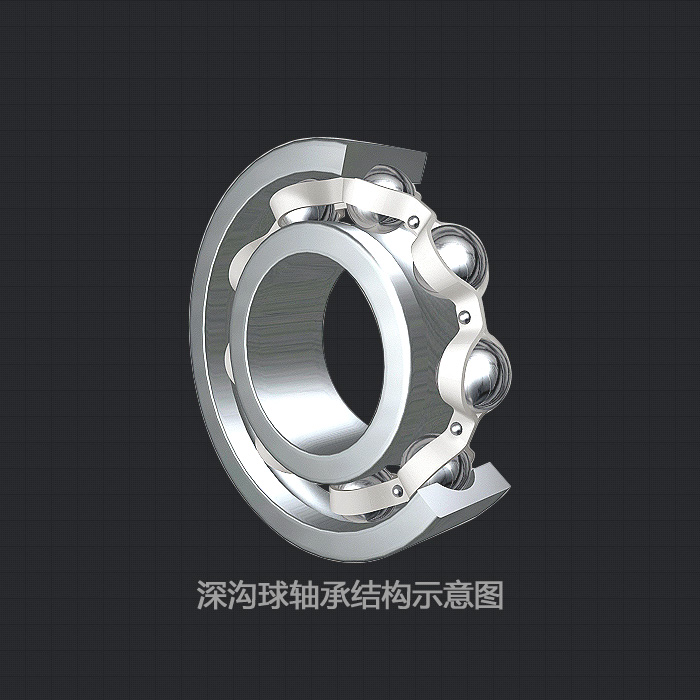

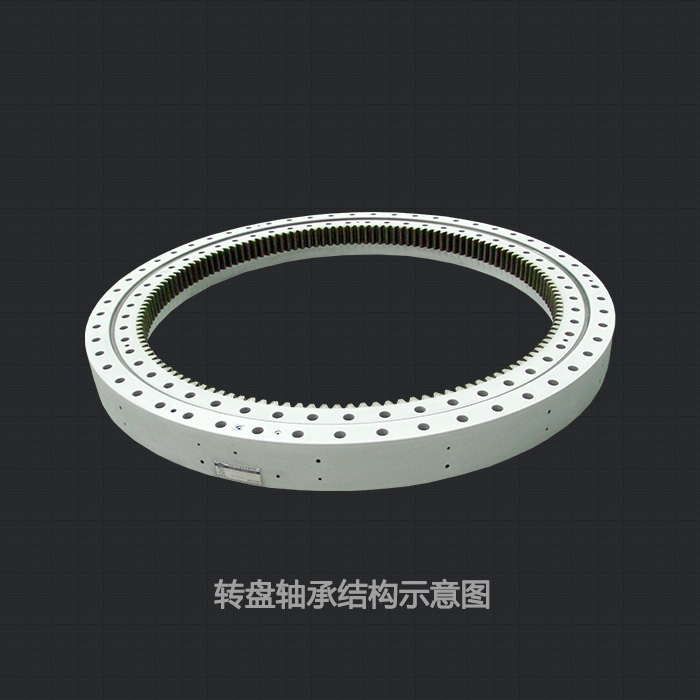

轴承套圈的生产结构有哪些呢?中华轴承网告诉大家主要有以下这些:

1. 内圈 inner ring:滚道在外表面的轴承套圈。

2. 外圈 outer ring:滚道在内表面的轴承套圈。

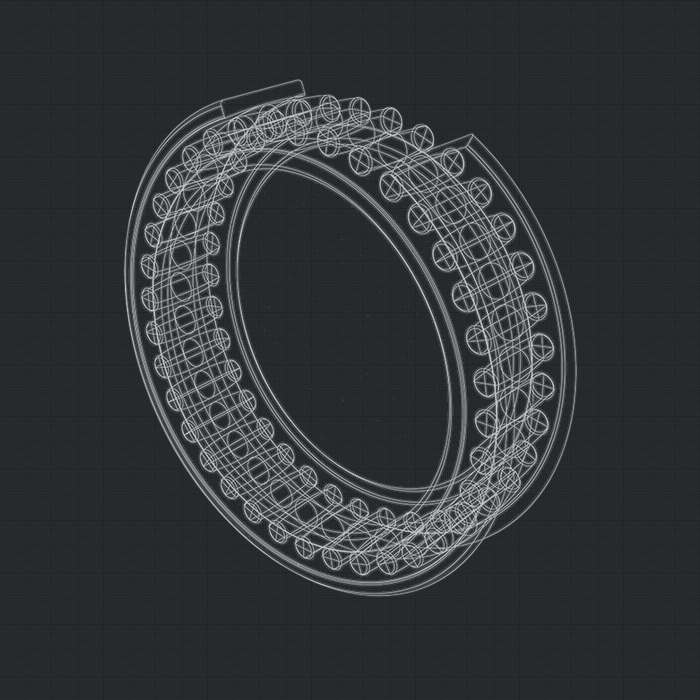

3. 圆锥内圈 cone:圆锥滚子轴承的内圈。

4. 圆锥外圈 cup:圆锥滚子轴承的外圈。

5. 双滚道圆锥内圈 double cone:有双滚道的圆锥滚子轴承内圈。

6. 双滚道圆锥外圈 double cup:有双滚道的圆锥滚子轴承外圈。

7. 宽内圈 extended inner ring:在一端或两端加宽的轴承内圈,以便改善轴在其内孔的引导或安装紧固件或密封件提供补充位置。

8. 锁口内圈 stepped inner ring:一个肩全部或部分被去掉的沟型球轴承内圈。

9. 锁口外圈 counterbored outer ring:一个肩全部或部分被去掉的沟型球轴承外圈。

10. 冲压外圈 drawn cup:由薄金属板冲压,一端封口(封口冲压外圈)或两端开口的套圈,一般指向心滚针轴承的外圈。

11. 凸缘外圈 flanged outer ring:有凸缘的轴承外圈。

12. 调心外圈 aligning outer ring:有球形外表面的外圈,以适应其轴心线与轴承座轴心线间产生的永久角位移。

13. 调心外座圈 aligning housing ring:用于调心外圈与座孔间的套圈,有一个与外圈的球形外表面相配的球形内表面。

14. 外球面 spherical outside surface:轴承外圈外表面是球表面的一部分。

15. 圆锥外圈前面挡边 cup front face rib:圆锥外圈滚道前面上的挡边,用以引导滚子及承受滚子大端面的推力。

16. 中挡圈 centre rib:具有双滚道的轴承套圈,例如双滚道圆锥内圈的中间整体挡边。

温馨提示:轴承套圈在进行安装的过程中,一定要根据顺序的要求进行安装,精密轴承还要注意正反端,如装反了的话,会造成运动不平衡,直接影响到轴承的使用性能。

轴承视界

轴承视界

最新评论