为了让轴承确保寿命的使用,在制造轴承后需要对轴承进行工艺加工,比如说锻造工艺;为了让轴承成品零件得到均匀分布的残留碳化物,确保轴承的耐磨性,需要进行退火工艺;为了去除轴承脱碳层,确保轴承成品零件的硬度,需要进行车加工工艺;为了让轴承保持材料芯部性能,提供材料表面硬度最终提纲保持架轻度和耐磨性,需要对轴承保持架进行热处理工艺等。

为了能让轴承得到良好的性能使用,提高轴承的工作效率,加工工艺是必经之路。那在轴承零件进行加工时会常见一些什么问题呢?中华轴承网就此问题,为大家做出以下讲解。

一、保持架热处理常见质量问题?

1、硬度偏低:

原因:淬火温度偏低(欠热);脱碳层未车掉;严重过热。

2、金相组织不合格:

组织欠热:淬火温度偏低。

组织过热:淬火温度偏高。

二、外圈磨加工常见问题?

1、磨端面常见问题

1)磨削烧伤,导致表面硬度下降;

2)两端磨量不均,导致滚道不对中,挡边磨不出;

3)平行差、尺寸超差,导致挡边磨不出;

4)有车加工料废件。

2、粗磨/外径常见问题

1)表面粗糙度超差,精磨工序不易修正。

2)圆度超差,必将导致精磨滚道时,滚道圆度超差。

3)垂直差超差,导致磨削滚道时,磨量不够,而报废。

4)有车加工料废件。

3、细磨外径常见问题

1)表面粗糙度超差,终磨工序不易修正。

2)圆度超差,必将导致终磨滚道时,滚道圆度超差。

3)垂直差超差,导致磨削滚道时,磨量不够,而报废。

4)有车加工料废件。

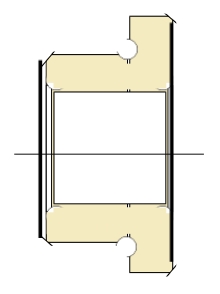

4、磨挡边常见问题

1)磨削烧伤,导致套圈产生微裂纹,大大降低轴承使用寿命;

2)滚道宽度超差,导致成套轴承轴向游隙超差,降低轴承使用寿命;

3)有车加工料废件。

5、粗磨滚道常见问题

1)磨削烧伤,导致套圈产生微裂纹,大大降低轴承使用寿命;

2)有车加工料废件。

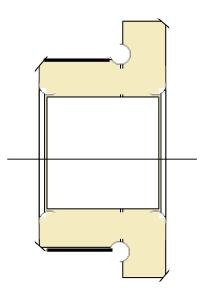

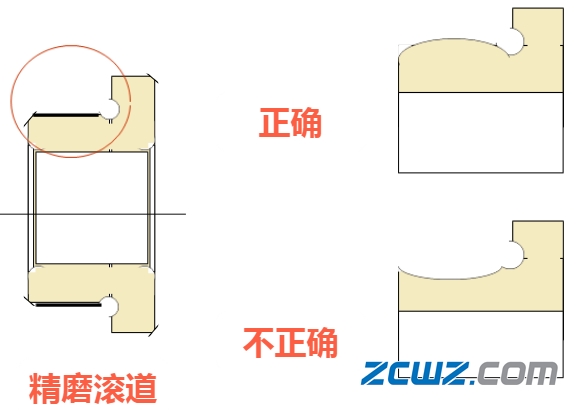

6、精磨滚道常见问题

1)磨削烧伤,导致套圈滚道表面硬度降低或产生微裂纹,大大降低轴承使用寿命;

2)滚道圆度、表面粗糙度超差导致超精滚道难以纠正,圆度、表面粗糙度超差:导致轴承振动值超差,噪声增大,轴承降低使用寿命;

3)因砂轮宽度不够或震幅不够,滚道面产生台阶,导致轴承无游隙,无法使用;

4)滚道面内凹,降低轴承使用寿命。

5)有车加工料废件。

7、精研滚道常见问题

1)滚道圆度、表面粗糙度超差导致表面粗糙度超差:导致轴承振动值超差,噪声增大,降低使用寿命;

2)有车加工料废件。

8、终磨外径常见问题

1)圆度超差,导致用户在装配轴承时,不易或无法装配。

2)垂直差超差,导致轴承装配后外圈中心与轴不同心,降低轴承使用寿命。

3)有车加工料废件。

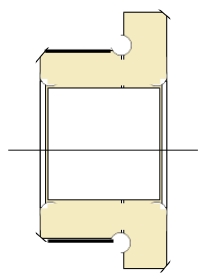

三、内圈磨加工常见问题?

1、磨端面常见问题

1)磨削烧伤,导致表面硬度下降;

2)两端磨量不均,导致挡边磨不出;

3)平行差、尺寸超差,导致挡边磨不出;

4)有车加工料废件。

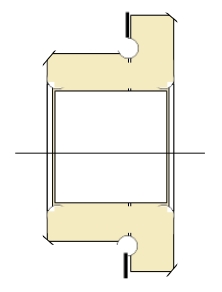

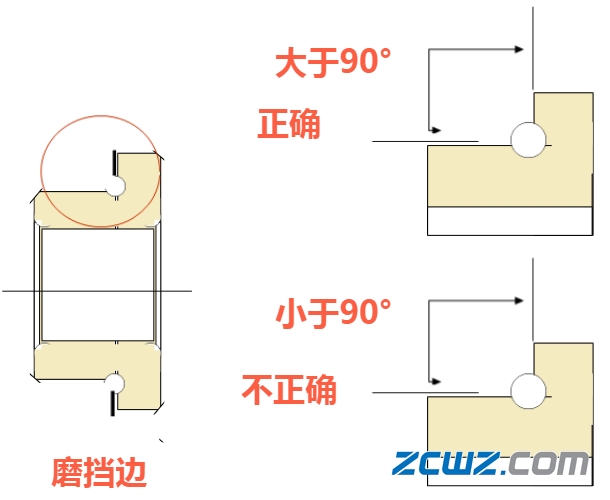

2、磨挡边常见问题

1)磨削烧伤,导致套圈产生微裂纹,大大降低轴承使用寿命;

2)滚道宽度超差,导致成套轴承轴向游隙超差,降低轴承使用寿命;

3)挡边面与滚道母线夹角小于90°,降低轴承使用寿命;

4)有车加工料废件。

3、粗磨滚道

1)磨削烧伤,导致套圈产生微裂纹,大大降低轴承使用寿命。

2)圆度、表面粗糙度超差,导致精磨滚道难以控制圆度、表面粗糙度超差,甚至磨不出,而报废。

3)垂直差超差,导致后道工序磨不出,而报废。

4)有车加工料废件。

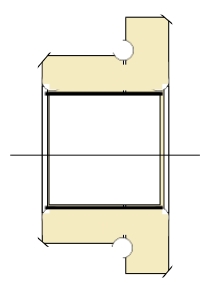

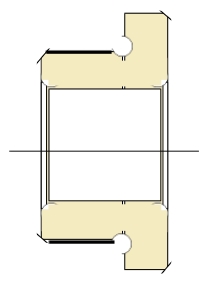

4、精磨滚道常见问题

1、磨削烧伤,导致套圈产生微裂纹,大大降低轴承使用寿命。

2、圆度、表面粗糙度超差,导致精磨滚道难以控制圆度、表面粗糙度超差,甚至磨不出,而报废。

3、垂直差超差,导致轴承装配后内圈中心与轴不同心,造成轴承无游隙,降低轴承使用寿命或无法正常工作。

4、有车加工料废件。

5、粗磨内径常见问题

1)圆度、表面粗糙度超差,导致精磨滚道难以控制圆度、表面粗糙度超差,甚至磨不出,而报废。

2)垂直差超差,导致后道工序磨不出,而报废。

3)有车加工料废件。

5、精磨内径常见问题

1)圆度超差,导致用户在装配轴承时,不易或无法装配。

2)垂直差超差,导致轴承装配后内圈中心与轴不同心,降低轴承使用寿命。

3)有车加工料废件。

6、精研滚道常见问题

1、滚道圆度、表面粗糙度超差导致表面粗糙度超差:导致轴承振动值超差,噪声增大,降低使用寿命。

2、有车加工料废件。

轴承视界

轴承视界

最新评论