轴承在进行超精加工过程中只有极少部分轴承套圈断裂,但是会有很多套轴承的套圈出现裂纹,并且在放置过程中又陆续有更多的轴承套圈出现了裂纹。这是怎么回事呢?中华轴承网(简称:华轴网)根据对轴承套圈加工知识的了解,来分享下轴承套圈在加工过程中出现断裂失效的分析及原因介绍。

1、轴承套圈断裂样品分析

轴承套圈断裂失效件如图1所示,首先将轴承套圈断裂失效样品的断裂面整个切下,以观察断裂形貌特征。其他有裂纹的轴承套圈无损检测后在相应的裂纹产生的位置用记号笔坐下标记,沿着做标记的位置取样,尽量保证将裂纹包括在内并且恰好在表面呈现。

图1 轴承外圈断裂宏观形貌

2、宏观和微观结果分析

图2为轴承失效外圈断口的扫描电镜照片,以及台阶各处的放大图像。可以看出,主要裂纹源为台阶处的立面,在立面上存在较多比较平滑的波纹状区域及孔洞,并在较低台阶的两个面上都发现了较为明显的内部裂纹。

图2 轴承套圈的断口形貌

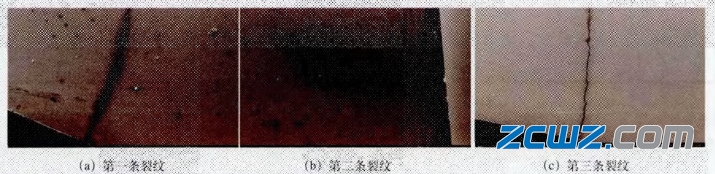

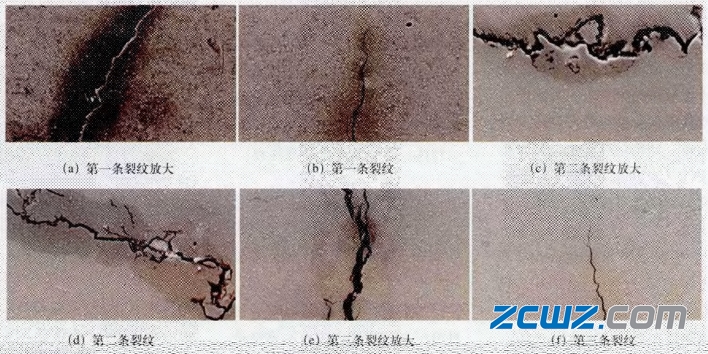

图3则给出了未发生断裂的几处裂纹的显微形貌。裂纹深度为0.5 - 1mm,平均深度约为0.8mm,基本垂直于并延伸至表面。将开裂的试样沿裂纹深度方向做成金相试样,抛光并腐蚀后通过打1描电子显微镜研究裂纹的微观形态,在图4中给出了图3所列出的3条裂纹的微观形貌,从图4中可以发现裂纹基本垂直于表面向内扩展,为弯曲走向,呈锯齿状,也有不连续现象,并在一些区域存在显微孔洞,裂纹为沿晶开裂,裂纹附近的组织与基体组织相同,但颜色稍深。图5针对图4中最后一张图进行了放大,从图中可以明显看出裂纹尖端组织中存在一定量的显微孔洞。

图3 轴承套圈中的各条裂纹相貌

图4 各裂纹处的显微组织

图5 裂纹3尖端的扫描点镜像

根据上面的分析及延迟断裂的特征,基本可以判定该开裂现象属于氢致延迟断裂范畴,排除淬火裂纹的可能,属于磨削开裂现象的一种。

磨削是微型轴承加工的重要工序之一。一般情况下,磨削时表面的温度非常高,许多试验也证明磨削区的温度可以骤然升高到400~ 1000C。同时,在冷却液及工件自身导热的作用下,工件表层又会被急速冷却,类似于一种瞬时的热处理过程,通常把这种薄层称为磨削变质层,急冷后形成二次淬火层,而同时在工件的次表面由于磨削产生的热量还没有完全散失,反过来对表面二次淬火层又进行了自回火。当自回火温度接近材料的最终回火温度时,腐蚀后的组织就会和心部正常显微组织接近,但颜色会稍有不同。磨削热使工件表面的温度升高,而工件表面又会在冷却液的作用下急冷,这个过程会产生非常大的热应力。由于磨削变质层很浅,最大残余应力也会出现在磨削表面较小的范围内,所以磨削裂纹一般都比较浅。

另外,金属材料在加工制造过程中易受到氢的侵入。研究表明,一般钢中的含氢量在(5~10)×10-4%以上时可产生氢致裂纹,但对于高轻度钢,即使钢中的氢含最小于1×10-4%,也可以产生氢致裂纹。在磨削过程中,由于应力的作用,原来处在点阵中的氢原子会通过扩散集中于裂纹尖端等应力集中处,并优先积聚在品界和位错等缺陷位置,氢原子与位错的交互作用,使位错线被钉扎住,不能再自由活动,从而使基体变脆。在外加或残余拉应力作用下,氢原子通过降低材料的结合力、表面能或改变其塑性变形行为等各种可能的方式,导致材料脆化,有人通过设计试验也证明了氢对GCr15的磨削裂纹的形成和扩展都有促进作用。

一般情况,只有硬度45HRC以上的金属材料才有磨削开裂的可能,而要达到此硬度要求,其显微组织.一般应为回火马氏体、贝氏体等。由于淬火马氏体存在大量晶体缺陷(位错等),以及淬火后的残余应力存在,增大了吸氢效应,因此淬火马氏体(低温回火马氏体)是对氢脆最为敏感的显微组织。另外,本文中所用到的轴承制品加人了深冷处理工序。深冷处理相当于二次淬火,其主要作用是将材料中的残留奥氏体在更低的温度下转变为马氏体,也容易产生磨削开裂。

3、结果

(1) 该轴承部件的开裂为氢致延迟性破裂,属于磨削开裂的一种。

(2)针对氢致延迟断裂这种磨削开裂模式,需要在磨削过程中调整相关参数,一方面尽量降低磨削热的大量积聚,如控制单次进给量等;另方面就是可考虑在深冷处理前增加一道回火工序,或在深冷处理后迅速进行更高一点温度的回火处理,具体工艺参数也有待进步的研究。

轴承视界

轴承视界

最新评论