轴承作为机械设备的重要零部件之一,工作时对轴承表面具有较高的要求,比如说光洁度、强度和耐磨性,这就会涉及到轴承材料与轴承加工工艺,如轴承套圈内表面出现麻点、凹坑裂纹等缺陷会严重影响到轴承的工作性能。下面中华轴承网(简称:华轴网)根据对轴承知识的了解,举出相关轴承套圈加工过程中常见的一些表面缺陷实例,以及对此缺陷做出相应的措施。

1、轴承套圈内圈表面缺陷举例

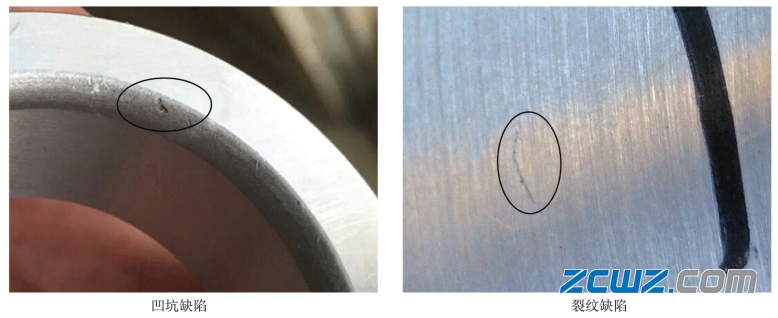

轴承套圈生产过程中,需要对轴承套圈进行锻造加工,而轴承套圈锻造加工中,发现轴承圈内壁有裂纹、凹坑等缺陷(如图1所示),这种缺陷引起轴承报废率很好。

图1 轴承圈内表面缺陷

2、轴承套圈内圈表面缺陷分析

1)成分分析

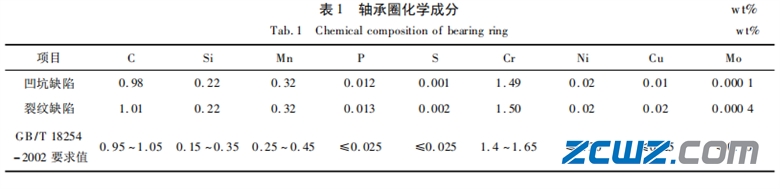

对于缺陷轴承套圈进行成分反分析,结果如表1所示。

2)气体分析

此轴承套圈的材质使用的是GCr15圆钢,GCr15圆钢在冶炼时经过RH真空脱气处理,追溯缺陷产品出厂气体检验记录,检验合格。对缺陷产品制样进行气体分析,如表2所示。由此可见该缺陷非皮下气泡缺陷。

3)金相分析

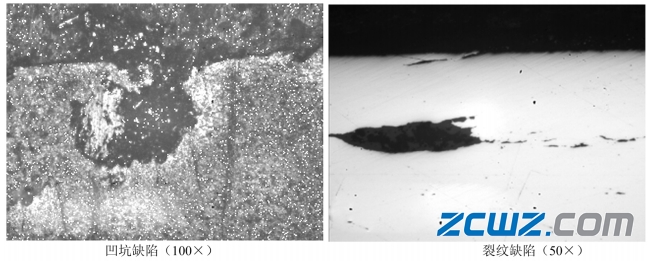

经过金相分析(如图2所示)发现,在凹坑和裂纹缺陷附近无大颗粒夹杂物,均有氧化铁皮存在,缺陷处脱碳层完整。其中裂纹缺陷处皮下还存在多条相似裂纹,裂纹内均有氧化铁皮存在。由此可以判断该缺陷在加热前产生,属原材料缺陷。

图2 GCr15轴承套圈内表面缺陷部位金相组织

可见,该类缺陷全部产生于内表面结合轴承圈锻造工艺和金属塑性原理,大胆地判断该缺陷为圆钢外表面缺陷在锻孔过程中随着金属变形延伸到轴承圈的内表面处,由于内表面加工余量较小,在磨削过程中没有清除掉暴露在表面,造成零件报废。为了验,证该观点的正确性,特进行模拟实验验证。

3、模拟实验分析

1)试验目的

验证轴承套圈加工时,圆钢外表面的一些缺陷如裂纹、麻点、凹痕等是否会在冲压过程中向圆钢毛坯横截面移动,并在冲头的冲压下进入轴承圈内表面边缘及以下部位,导致产品不合格。

2)实验设计

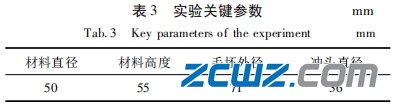

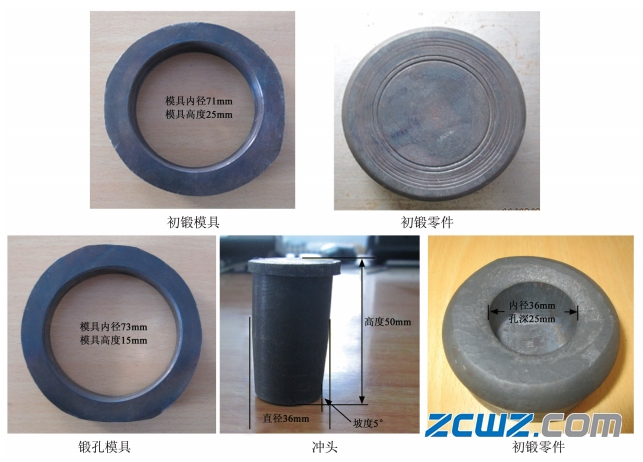

经过和用户技术人员沟通,确定了锻造过程中的压缩比、原材料尺寸、毛坯、冲头等关键参数(表3)和加工工艺。利用现有资源制作了模具、冲头等实验,工具如图3所示。

图3 轴承套圈试验工具

3)实验过程

a、标记试样

切取1个试样,试样为直径50mm的GCrl5圆钢,试样高度55mm。在试样端面和表面加工环形凹槽,便于实验时观察环形凹槽的位置移动情况,如图3所示。

b、实验步骤

为了保护设备,箱式电阻炉升温至850°,放入试样后保温30min。准备好初锻模具和顶锻试验机,放入试样进行冲压,待试样冷却后取下。将圆柱形试样再次加热,使用冲头和锻孔模具进行锻孔。完成冲压实验后,将试样切开剖面观察。

c、实验结论

初锻实验后,圆钢表面的环形标记全部上升于初锻零件上表面处,如图4、图5所示。

图4 圆钢试样

锻孔实验后,环形标记在冲头巨大压力下,有向内孔边缘倾斜移动的迹象,如图6所示。

图6 锻孔零件1

在试样的边缘发现1条细小裂纹,该裂纹原处于试样表面标记的下方,现已移动至试样端面的上方。如果该裂纹出现在靠近试样端面的位置,就有可能移动至轴承圈内边缘处,如图7所示。

图7锻孔零件2

受设备限制,本次实验使用500t液压顶锻试验机代替客户的冲压设备,远小于客户使用的空气锤的冲击力,理论上由于冲击力的增加金属流动性增大,环形标记向内孔边缘倾斜移动的迹象会更加明显。如果圆钢外表面存在裂纹、划伤、凹坑、麻点、夹杂等缺陷,热变形过程中在冲击力的作用下,会流动至轴承圈内表面边缘,在后续磨削过程中暴露在表面造成零件报废。

4、改进措施

1)供方提升圆钢表面质量,表面不应有裂纹、划伤、麻点和夹杂等缺陷,如有上述缺陷应及时清除。

2)目前毛坯轴承圈外表面的加工余量为0.6mm,在磨削过程中表面缺陷全部被清除,未发现外表面缺陷;内表面的加工余量为0.3 mm,应增加磨削加工余量,将内表面的缺陷清除。

3)轴承圈在初锻过程中全部采用自由锻工艺。在设计过程中,根据各零件的锻孔尺寸,在满足零件压缩比的基础上,利用体积不变原理,用φ55mm或φ52mm的圆钢替代φ50mm圆钢,避免圆钢外表面金属在热变形过程中流入内表面。

轴承视界

轴承视界

最新评论