解析ntn塑料轴承负荷导致的升温四大因素和预防措施

轴承发热,主要是ntn轴承的散热速度低于轴承产生热量的速度,打破了轴承的热平衡而使轴承升温口。产生的原因有:

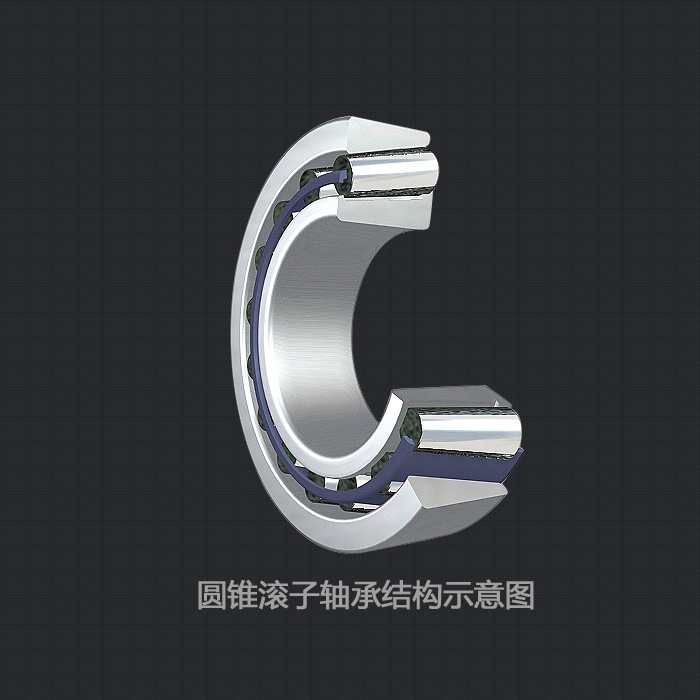

(1)滑动轴承的传统设计方法适用于混合润滑和固体润滑轴承,是按滑动轴承单位面积上所受的压力P≤[pv]或pv≤[pv]来设计的 :

p=Pg/DaLa

式中:Pg——公称压力;

Da——轴承内径;

La——轴承长度。

但是实际上轴承的[p]由于材料成分、制造工艺及使用场合的差异,并非为常量而为随机变量,作用到ntn轴承上的压力p也因工艺不同、加工误差的影响而为一变量。按照传统方法计算,即使是“合格”的塑料轴承,在一定环境温度和速度下,随着时间的推移,温度也有可能会逐渐升高,直至突破许用温度,影响机床的正常使用。

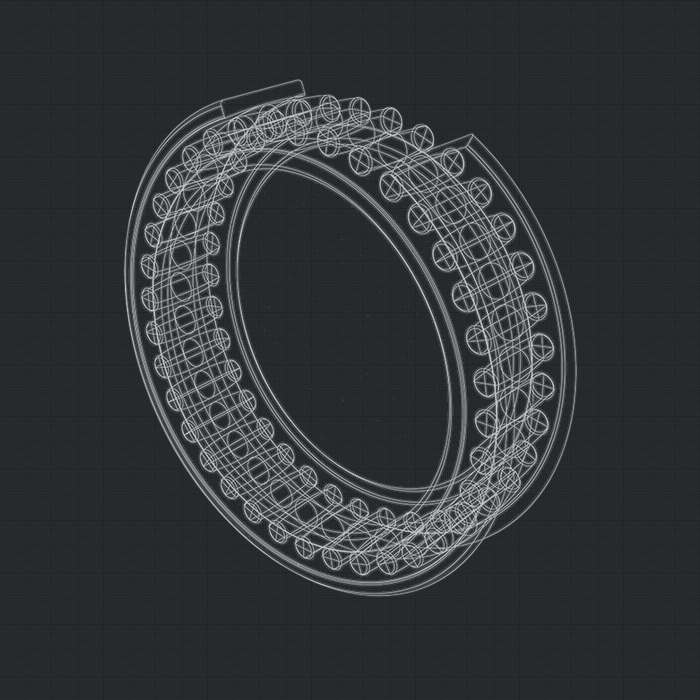

1)轴承设计参数:包括轴承滚动体数量、套圈壁厚和游隙等。

2)轴承零件的制造误差:包括ntn轴承滚道和滚动体表面粗糙度、渡纹度以及圆度差。大量试验研究表明,波纹度对塑料轴承振动的影响占主导地位,而表面粗糙度和圆度的影响相对较小。

3)轴承工作条件:轴承在运转过程中,载荷、转速、润滑条件三个方面对轴承振动的影响最大。

4)轴承安装参数:轴承与轴和轴承座的配合、安装时的偏向等因素也同样对轴承的振动产生影响。

部件的波度在ntn轴承圈与轴承座或传动轴之间密配合的情况下,圈有可能与相邻部件的外形相配合而变形。如果出现变形,在运行中便可能产生振动。因此,把座和传动轴进行机加工到所需的公差很重要。局部损坏由于操作或安装错误,小部分轴承滚道和滚动体可能会受损。在运行中,滚过受损的塑料轴承部件会产生一特定的振动频率。振动频率分析可识别出受损的ntn轴承部件。应用场合中的振动行为在许多应用中,刚度与周围结构的刚度相同。由于这个特点,只要正确地选择轴承(包括预负荷和游隙)及其在应用中的配置,就有可能减低应用中的振动。

据说喜欢分享的,后来都成了大神

轴承视界

轴承视界

最新评论