一、适用范围

本技术标准规定了电动机的小修项目标准及质量验收标准等内容,适用于200KW及以上电动机的保养检修。

二、电机保养周期

天车主起升200KW以上三相异步电动机每三年大修一次,每六个月至一年保养一次,遇有大修则保养不另进行。

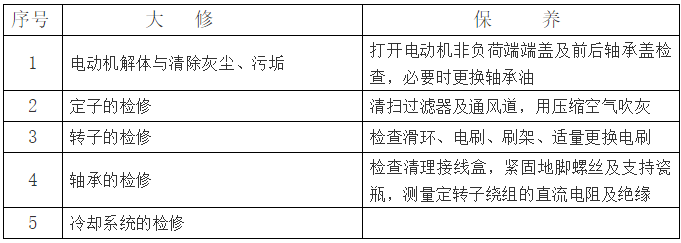

三、大修及保养项目

四、检修及检查标准

1、电机内灰尘及污垢的清理

吹灰清扫时,应用2-3kg/cm2的清洁、无油、无水的压缩空气进行。除去线圈上的油污时可用航空汽油、四氯化碳、甲苯或带电清洗剂等进行擦试,不得使用有害溶液或金属工具。

2、定子检修及检查标准

2.1、线圈无接地、短路、断线等故障。线圈绝缘表面应无损伤、龟裂、变色、焦脆、磨损及严重变形等现象,否则应查明原因予以处理。各绑线、撑条、垫块、槽楔等应无松动、断裂。

2.2、定子铁心应无擦铁、过热、生锈、松动和变形等现象,通风沟畅通。撑铁和压板平整无松动,锁键紧固焊接可靠,否则应查明原因予以处理,必要时可作铁损试验进行鉴定。

2.3、引线和跨接线良好,绑扎牢固焊接可靠,各焊接头无过热现象,有足够的机械强度和绝缘强度。

2.4、电动机接线端子相色齐全正确,各载流螺栓螺母和垫片均为铜质,且完好齐全。连接处应平整紧密良好,并要可靠锁紧。连接板绝缘良好无焦脆现象,瓷瓶牢固无裂纹损伤。

2.5、机座、端盖、接线盒、风罩和挡风板等应完好,无损伤和严重变形磨损。否则应采用镶套、烧焊、电镀或更换等方法进行处理。

2.6、绝缘电阻不符合要求的受潮电动机,应采取吹灰、清擦、干燥等方法进行处理。

3、转子检修及检查标准

3.1、转子铁心应紧密平整,无过热、生锈、松动、变形和断齿等现象,槽楔应紧固完整,无空洞声。通风沟应畅通。转子撑铁和锁键无脱焊松动。

3.2、大轴无弯曲或裂纹,与铁心的配合良好,轴颈应完整无磨损、无毛刺。

3.3、转子风扇固定牢固,无松动裂纹,与轴的配合良好。平衡块无松动位移,顶丝锁紧可靠。

3.4、靠背轮无裂纹,内孔配合面与找正面光洁,轴孔键三者配合符合要求,对轮配合螺丝正确并可靠锁紧。

3.5、松动的转子部件,经处理或更新后,应作静平衡,必要时做动平衡试验。

4、轴承的检修及质量标准

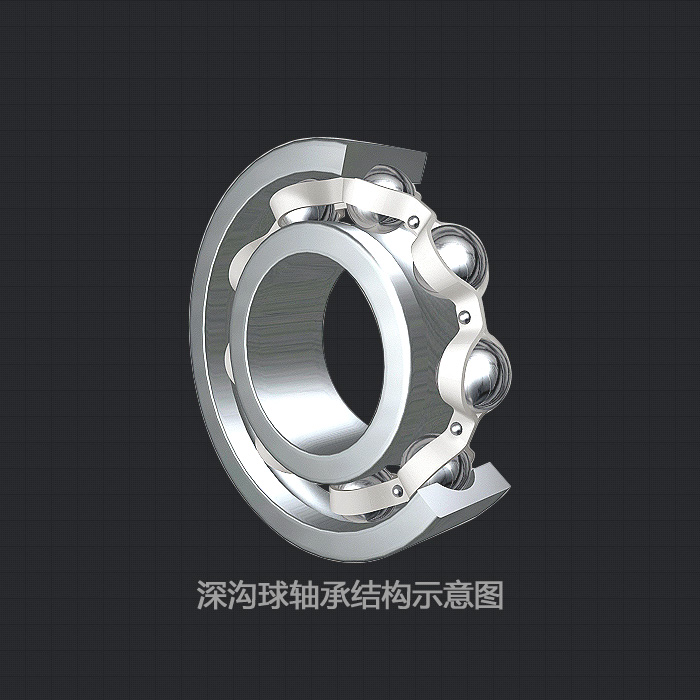

4.1、轴承清洗后应无裂纹,表面无金属剥落、锈蚀、麻点和过热等现象,夹持器不应出现松动、变形、卡涩和严重磨损等现象,否则应予以更换。

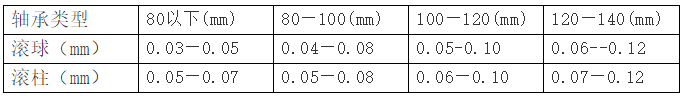

4.2、轴承间隙合适,转动灵活,无明显晃动或过热现象,一般轴承的间隙应符合下表:

4.3、当轴承不符合上述要求时,或使用寿命到期、运行中有异音等,应更换新轴承,新轴承的型号与原轴承相同,精度及结构等应符合要求。

4.4、新装轴承必须用油或轴承加热器均匀加热,温度不宜超过100℃,装轴承必须加衬垫,不得用榔头直接敲打,并应检查安装到位,拉轴承时应使用合适的专用工具,一般大轴承应使用加热拉下,以免拉毛轴颈。

4.5、润滑油脂应清洁无杂质、结块、水分、变质,型号正确,不得同时使用不同型号的润滑脂。一般常用的润滑脂为3#、4#二硫化钼,加油量为轴承盖内腔的1/2—2/3(高速1/2,低速2/3)。

4.6、轴颈无偏心、椭圆、毛刺、裂纹及严重损伤痕迹,对有损伤的轴颈应采用镀铬、镀铁、补焊及镶套等方法进行处理,加工时应特别注意轴与铁芯的同心度及尺寸配合精度,大电动机轴烧焊后,应进行热处理,以防应力集中而发生断轴事故。

5、电动机的试验

5.1、试运转前,应测量定子线圈各相直流电阻,相互差别不应超过最小值的2%。

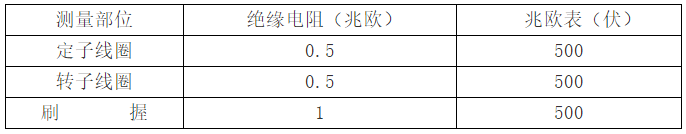

5.2、测量电动机绝缘电阻应不低于下表规定:

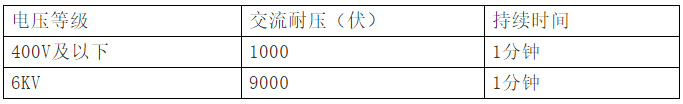

5.3、定子线圈的耐压标准如下:

对大修中未更换或局部更换定子绕组的电动机取1.5倍额定电压,但不得低于1000伏;全部更换定子绕组的电动机取2倍额定电压再加1000伏,但不得低于1500伏;100千瓦以下低压电动机,其交流耐压试验可用2500伏兆欧表来测试。

5.4、转子绕组耐压标准取3倍额定电压。

6、电动机的试运及验收

6.1、电动机的现场应清洁,标志齐全(转动方向及设备名称),各螺丝紧固,接线连接可靠,冷却系统及油系统投入正常。

6.2、全部保护、测量、操作、信号、应完整,并经试验。继电保护的?定值应选择正确,低压电动机的一次保险器接触良好,保险丝选择正确。

6.3、盘车检查时,应转动灵活,无卡涩及金属碰击异音。

6.4、进行空载试运行30分钟,并测量三相空载电流,不平衡值不应超过平均值的10%。

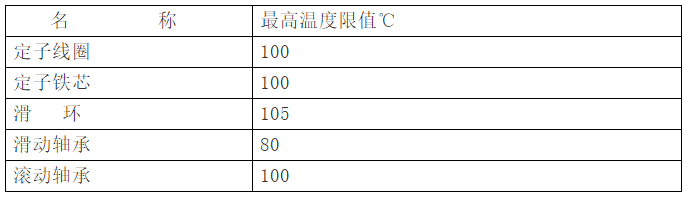

6.5、电动机各部位最高允许温度值如下表:

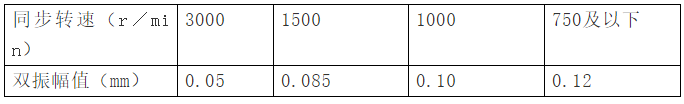

6.6、轴承振动允许双振幅值标准如下表所示:

轴承视界

轴承视界

最新评论