前言:随着国内冷轧机行业的高速发展,尤其是普碳六辊冷轧板带轧机,更是向着高精度高速度发展,AGC系统的提升升级,目前线速度不低于950m/min---1200m/min已成为行业普遍现象,而随着轧机的高速提速,势必会对轧机轴承提出更高的要求,尤其是轴承的承载能力、极限转速、可靠稳定性、适应性提出了更高的要求,这就需要轧机辊系在轴承选型配置上做进一步的研究讨论。

例如以1150六辊冷轧机支承辊定位轴承为例浅析:

一、机组性能及主要参数

最大轧制力:13000KN

轧制速度:0-500-1200m/min

工作辊弯辊力:(单边正/负);350/210KN

冷却介质:乳化液

辊系润滑:油气润滑

轧制材质:Q195 Q215 Q235 08AL低合金钢板等。

成品厚度:0.10-1mm

支承辊辊系轴承配置:

二、出现问题

支承辊定位轴承351080频繁性的出现滚动体与保持架破损、黏连,轴承抱死。并造成了锁紧螺母、定距环、连接键、轧辊辊径等配合件的报废,尤其是烧损后的拆卸工作,由于烧损的黏连,造成主轴承无法正常拆卸,只能对锁紧螺母、定位轴承进行破坏性(气割)的拆卸,浪费物力人力,严重的影响了正常生产。

针对此问题,轴承厂家技术人员通过对轴承的各项指标检验后,在排除轴承自身原因的前提下对该厂的轴承装配现场进行了时时跟踪,并且现场参与了安装、拆卸、保养工作,通过跟踪发现如下一系列相关问题:

1、损坏轴承多数集中在轧机的传动侧。

2、轴承发生故障的时间多数为在线使用超过2个月。

3、轴承损坏都为单列损坏。

4、轴承内圈与辊径相对滑动严重

5、轴承内圈大端面与锁紧螺母端面及定距环的端面磨损严重。

6、轴承中隔圈与轴承内圈小端面磨损严重。

三、结构应用分析

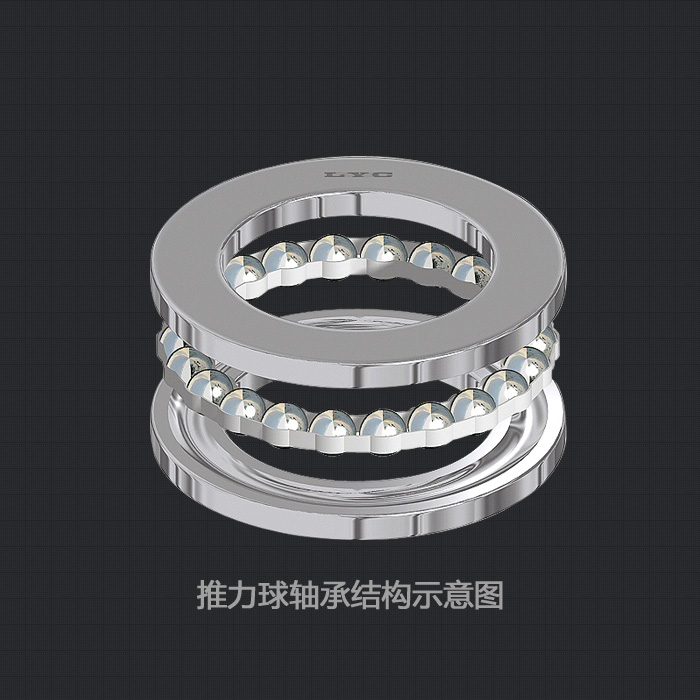

此轴承为350000结构,两个内圈组件,一个连接内圈小端面控制轴承游隙的中隔圈,(轴向及径向游隙预已设好)外加一个整体外圈,装配到辊系后由于内圈与轴径间隙配合(0.15-0.30mm),外圈与箱孔间隙配合(0.5-1.5mm)。

因轴承的配合方式及装配位置决定,轴承在机运转时只承受纯轴向载荷,且在A列承受载荷时B列处于空载,且在B列承受载荷时A列处于空载,这就决定了轴承运转时将发生下列问题:

1、在轧机启停车时,空载列滚动体将发生倾斜、打横、严重时擦伤,且加剧滚动体与保持架的磨损。(润滑不良时更为加剧)

2、 轴承中隔圈与轴承内圈小端面磨损,且使用到数次后由于中隔圈的磨损轴承的自身游隙发生改变,严重时导致轴承烧损抱死。

3、轴承内圈大端面与锁紧螺母端面及定距环的端面磨损严重,造成轴承的轴向锁紧失效,磨损的铁屑磨粒进入轴承内部,甚至扩散到主轴承内部,造成轴承滚道表面麻点及压痕。

四、推荐选型

对比350000结构,此轴承为一个整体内圈组件,两个边外圈(弹簧孔),且内外圈均设有止动键槽。

无控制轴承游隙的中隔圈,(轴向及径向游隙无预设)另外安装配合同样是,装配到辊系后由于内圈与轴径间隙配合(0.15-0.30mm),外圈与箱孔间隙配合(0.5-1.5mm)。

这就决定了轴承运转时可杜绝发生上诉三大问题:

1、在启停车时,轴承始终处于预紧状态(弹簧预紧),保持架及被滚动体处于沟道预定位置,故杜绝了滚动体发生倾斜、打横、严重时擦伤,且加剧滚动体与保持架的磨损的等问题。

2、由于内外圈均设有止动键槽,杜绝了锁紧螺母端面及定距环的端面磨损问题,轴向锁紧失效问题,磨损的铁屑磨粒进入轴承内部甚至扩散的问题。

3、另外轴承游隙可根据生产实际需求进行预设(调整轴箱压盖与轴承外圈端面间隙)

定位轴承更多问题(配合、选型、游隙设定)

轴承视界

轴承视界

最新评论