轴承失效、损坏会直接导致机械设备无法正常运转,机械设备不能正常工作也会导致工作无法正常的完成,也会给我们带来很大的损失。为了更好的使用一个机械设备的零件,我们一起来和中崋轴承网学习一下有关轴承失效的百分比和轴承损坏形式、原因以及补救方法,可能会让我们更好的延长轴承使用寿命,更好的完成工作效率。

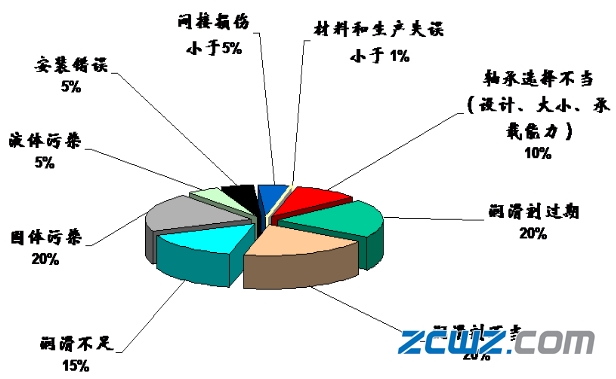

一、轴承失效百分比

轴承为什么会失效呢?有很多原因会导致轴承无法正常的工作,比如说:安装错误,液体污染,间接损坏,材料和生产失误,轴承选择不当,固体污染,润滑剂过期,润滑不足和润滑不当等,如下图所示。

二、轴承损坏形式、原因及补救方法

1、轴承表面硬度不足

症状:每个球的位置上有椭圆形的磨痕,表面抛光,并有明显界限,周围常有一圈棕褐色的碎屑。

原因:

●静止机器中的振动导致滚动体和滚道之间的微移。

●轴承不转动时,无法形成油膜来防止滚道磨损。

补救方法:

●减少或吸收外部振动。

●使用含有防磨损添加剂的润滑剂。

2、轴承过热

症状:

●外圈、滚动体和保持架颜色由金色褪为蓝色。

●400°F以上的温度会使套圈和滚动体材料退火,减少轴承容量,引起过早疲劳。

●在极端的情况下,轴承组件会变形。

●温度的升高也会损害或破坏润滑剂。

原因:

●高电热载荷;

●不当热通道;

●载荷或速度过量时冷却或润滑不足。

补救方法:

●温度或过载荷控制;

●适当的热通道;

●补充冷却。

3、轴承断裂

症状:

●典型地是沿圆周方向平行伸展的裂缝,及常由轴向载荷引起的一些断裂碎片,断裂通常发生在滚道中部略偏上处;

●外圈外部呈现不规则载荷形式。

原因:轴承座对套圈支持力不足。

补救方法:

●提高轴承安装质量;

●遵照正确的安装指导,获得恰当的建议。

4、角度偏差

定状:在非转动套圈的滚道上形成的,与滚道边缘不平等的磨损痕迹。

原因:

●轴弯曲;

●轴或轴承箱体台肩上的毛刺或灰至;

●轴线和轴座不成直角;

●锁紧螺母的表面和轴线不成直角。

补救方法:

●检查轴、挡边摆动座和轴承座;

●在非硬化轴上使用单点旋转螺纹或磨光螺纹,在硬化轴上只使用磨光螺纹;

●使用高精度锁紧螺母。

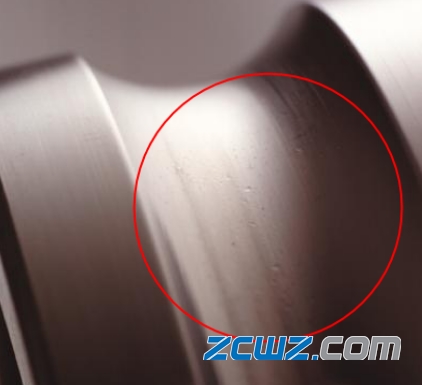

5、划痕

症状:

●点蚀;

●滚动体或滚动粗糙。

原因:

●载荷小,润滑差时,滚动体在滚道上滑动;

●偶然发生在载荷区过小时,使滚动体在非载荷区暂停,而在进入载荷区时再次加速。

补救方法:

●选择低载荷容量轴承;

●轴承预载荷;

●减小轴承游隙;

●提高润滑质量。

6、紧配合

症状:滚道底部滚动体的严重磨损痕迹。

原因:

●在工作温度下,当过盈配合超过径向游隙时,滚动体载荷过大;

●持续在这种条件下工作导致加速磨损和疲劳。

补救方法:

●通过改善轴承与轴和轴承座的配合来降低总过盈量;

●考虑工作温度;

●在轴承选择中增大径向游隙。

7、轴向裂纹

症状:

●内圈在轴向方向部分或完全断裂;

●轻微圆形破裂的边缘表明破裂发生于操作中,并且是循环的(破裂的边缘在长时间工作后可能会断裂);

●尖锐棱边的裂纹表明拆卸中的断裂。

原因:

●轴承滑动;

●内圈在轴上的滚动

●不当润滑;

●与轴配合过紧;

●有槽轴;

●不圆;

●与周围部件的摩擦。

补救方法:

●通过增加添加剂或提高油量来改善润滑;

●选择适当的配合;

●避免摩擦;

●提供更好的底座条件;

●考虑对内圈进行特殊热处理。

8、轴承普通疲劳

症状:

●常被视为碎裂。表现为运转表面的断裂,和随之而来的内圈、外圈或滚动体_上分散的小颗粒的移除;

●碎裂是逐步的,且一旦发生,会随着操作而扩散;

●总是伴随着振动的明显增加。

原因:轴承在计算的疲劳寿命到期后仍在使用。

补救方法:更换轴承且/或考虑重新设计,使用具有更长计算疲劳寿命的轴承。

9、布氏压痕

症状:

●布氏压痕表现为滚道上的凹痕,增加轴承振动(噪音);

●严重的布氏压痕可能引起过早疲劳失效。

原因:

●轴承过度静载荷;

●对轴承的猛烈撞击;

●在安装轴承时使用了斧头;

●跌落或撞击已装配的设备;

●把轴承压到轴上时对外圈施力。

补救方法:

●在选择轴承时考虑静载荷率;

●选择适当设备安装轴承,只对适合承受压力的套圈施力。

10、轴承污染

症状:滚动体和滚道凹陷,引起振动。

原因:

●来自受污染的工作地区的空气带来的灰尘、污垢和磨损物质;

●脏的手或工具;

●润滑剂或清洁溶剂中的异物。

补救方法:

●清洁工作环境、工具设备和手以减少风险;

●使轴承安装地区远离任何研磨操作;

●到安装时再拆开轴承的原包装;

●在受污染的工作环境中,应考虑使用密封装置。

11、润滑剂失效

症状:

●滚动体和滚道褪色(蓝色/棕色);

●由于过热和毁坏性失效引起的滚动体、套圈和保持架的过度磨损。

原因:

●润滑剂流量受限;

●过高温度降低了润滑剂品质。

补救方法:

●使用适当及适量的润滑剂;

●保证适当的轴承配合;

●控制预载荷以降低轴承温度。

12、腐蚀

●滚动体、滚道和保持架.上的红色/棕色污点或沉积物;

●振动增加,引起磨损;

●径向游隙增加或预载荷损失。

原因:将轴承暴露在腐蚀性液体或空气。

补救方法:

●从轴承区域中引开腐蚀性液体;

●使用完全密封的轴承;

●在特别不利的环境下,考虑使用外部密封。

13、沟蚀

症状:覆盖滚道绝大部分或整个滚道圆周的轴向平行的棕色痕记。

原因:

●持续通过交流电或直流电;

●均匀的低电流。

补救方法:

●通过接地或绝缘的方法防止电流通过轴承;

●使用电绝缘轴承;

14、过量载荷

定状:

●滚动体严重磨痕过热表现;

●扩散的疲劳区域散裂)。

原因:轴承的过量载荷。

补救方法:

●减少载荷;

●重新设计,使用容量更大的轴承;

15、挡边断裂

症状:支撑挡边部分或全部断裂或破裂。

原因:

●无法接受的高轴向载荷;

●挡边支撑不足;

●轴向震动载荷;

●安装损伤。

补救方法:

●保证好的挡边支撑设计;

●保持载荷于限定范围内;

●遵守适当的安装指导和方法。

16、微动磨损

症状:

●微动磨损,产生细小的金属颗粒,氧化后留下明显的棕色斑;

●配合表面磨损,引起噪音和溢流问题;

●可能的疲劳断裂;

●可能的游动轴承功能故障。

原因:和动力有关的配合过松,在配合部分之间出现微移。

补救方法:遵循正确的安装指导,获得适当的配合建议。

17、滞塞

症状:

●部分或大面积焊接及挡边和滚子表面的深度划痕;

●在这个区域内还有润滑剂焦化。

原因:

●高载荷和高速度下的不当润滑( 润滑剂的数量和工作粘度过低);

●高载荷和低速度下的不当润滑(滚子表面和挡边之间没有流体的润滑膜);

●由于热扩散,引起有害预载荷;

●由于滚道磨损和套圈倾斜引起的滚子歪斜;

●圆柱滚子轴承的轴向载荷过高;

●不成直角的配合表面的轴向预载荷过高。

补救方法:

●改善润滑(增加粘度、EP添加剂和数量);

●保证正确的轴承调整。

18、反向载荷

症状:球上出现球在滚道外边缘上滚动引起的沟蚀带。

原因:

●角接触球轴承设计为只在一个轴向方向受力;

●受到反向载荷时,外圈上的椭圆形接触表面被外圈那一边上的低台肩削短;

●其结果是压力过大及温度升高,随后是振动增加和过早疲劳。

补救方法:保证角接触球轴承的适当安装。

轴承视界

轴承视界

最新评论