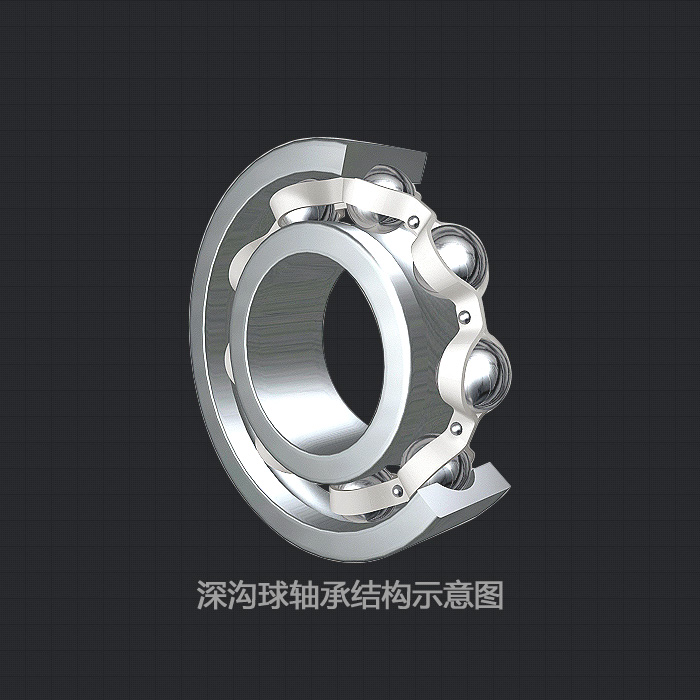

纺纱胶辊是由胶辊轴承和丁腈橡胶匹配,与牵伸罗拉握持实现稳定牵伸,理想的成纱质量除要求丁腈胶管具备优越的性能外,对胶辊轴承同样有很高要求。

胶辊轴承作为纺纱设备的重要牵伸部件之一,胶辊轴承的径向游隙、制造工艺、选材、等因素直接关系到纺纱质量的稳定性及轴承的使用寿命。

胶辊轴承不同径向游隙的应用分析

1、胶管结构的变化

随着胶辊技术的不断发展,经历了单层胶管、双层胶管到铝衬胶管的发展过程。由于胶管结构的不同,对胶辊轴承的抱合力也不同。单层胶辊采用2mm~3mm的套差,双层胶辊采用1mm的套差,通过压圆等工序使胶管包覆紧固在轴承表面;铝衬胶辊利用铝管的延展性(过盈配合)抱合在轴承表面。由于不同的胶管结构使得轴承外壳的收缩量有了很大的变化,为此,控制胶辊轴承径向游隙的大小显得尤为重要。目前大多纺织企业仍存在使用铝衬胶管要求轴承“紧游隙”的误区。本试验各取10套径向游隙一致的SL-6819A型轴承。不同胶管结构套制后的芯壳收缩量试验见表1。

从表1中可以看出,单层胶管、双层胶管套制后外壳收缩量较小,但是铝衬胶管套制后外壳收缩量相对较大,实际径向游隙缩小的程度较大。

2、不同径向游隙的试验分析

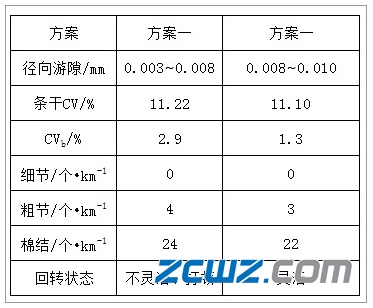

针对套制铝衬胶管轴承外壳存在收缩量的问题,专门在浙江某纺织厂做了跟踪试验,采用两种方案各取400套SL-6819A型轴承,径向游隙控制在0.003mm~0.008mm和0.008mm~0.01mm之间,套制WRC-965型铝衬胶辊,胶辊外径30mm,纺纱品种JC9.84tex,采用DTM139型细纱机,摇架压力为130N/双锭,罗拉隔距18mm×30mm,牵伸型式为“V”型牵伸,采用气动加压。试验情况见表2。

从表2中可以看出,方案一套铝衬辊后外壳收缩量为0.003mm,套铝衬辊后实际径向游隙0mm~0.005mm,回转不灵活、打顿、润滑油颜色变黑、有明显磨损的现象。方案二径向游隙控制在0.008mm~0.010mm,运转一年时间轴承的径向游隙还是没有变化。完全避免了套制铝衬胶管后造成卡死、打顿、磨损现象。

从生产实践中可知,轴承留有一定的径向游隙,是保证轴承充分润滑的必要条件,使得润滑脂油膜具有一定的厚度。这层油膜嵌于滚动体、芯壳和芯轴的固体表面,极大地降低了表面接触应力值,延长了轴承的使用寿命。若轴承没有径向游隙,即胶辊轴承在运转时,滚动体间的固体表面就难以产生油膜,而不能满足上罗拉轴承在环锭纺中连续不间断工作的润滑条件,严重影响成纱条干均匀度,使轴承的使用寿命成倍地降低,影响纺织企业的正常生产和消耗。

某纺织厂采用两种方案各10套SL-6819A型轴承、20个锭子进行跟踪试验,径向游隙控制在0.003mm~0.008mm和0.008mm~0.01mm之间,套制WRC-965型铝衬胶辊,胶辊外径为30mm,纺纱品种JC14.8tex,采用FA507型细纱机,摇架压力为130N/双锭,罗拉隔距为17mm×30mm,牵伸型式为平面牵伸,采用气动加压。试验情况如下。

从试验可以看出,方案二径向游隙控制在0.008mm~0.010mm的条干数据明显优于“紧游隙”轴承。成套轴承的径向游隙过小,对运转的灵活性、条干数据、均造成不同程度的影响。由于轴承径向游隙控制在0.008mm~0.010mm之间,加之套铝衬辊后外壳收缩量,套铝衬辊后实际径向游隙控制在0.005mm~0.007mm,充分保证了轴承的回转状态一致,所有胶辊粗磨、细磨加工时,与砂轮接触表面线速度一致,保证了回磨加工无轴承原因的同档同批胶辊大小规格上的差异。

胶辊轴承的径向游隙直接关系到纺纱质量的稳定性及轴承的使用寿命。轴承留有合理的径向游隙保证了润滑脂油膜具有一定的厚度,极大地降低了芯壳和芯轴等滚动体表面接触应力值,延长了轴承的使用寿命。必须杜绝胶辊轴承“紧游隙”的误区。在铝衬胶辊套制时,要充分清洗并处理新轴承,严格控制外壳直径公差,使铝衬辊内孔与轴承外壳形成合理的过盈配合;定期检查套辊机的“五个间隙”和“一个同心度”。

胶辊轴承的注意事项

1、新轴承的清洗处理注意事项

由于新轴承内有防锈油,需用120#汽油清洗两遍、垂直放置,充分流尽轴承内的汽油、防锈油的混合物,再用细布将表面擦干净。

2、铝衬胶辊的套制注意事项

外壳直径公差严格控制在19-0.01mm~19-0.005mm,使铝衬辊内孔与轴承外壳形成合理的过盈配合。外壳倒角采用“R”型圆弧角,并作特殊工艺抛光处理;套铝衬辊时,不易刮伤铝管内壁,提升套制精度,减少损伤。

铝衬胶辊套制,可选用光壳或细纹胶辊轴承,采用立式套辊机,套铝衬胶管之前,先加胶辊密封帽,以防套制过程中,铝屑掉入轴承内而影响轴承回转状态,并定期检查套辊机的“五个间隙”和“一个同心度”。

3、润滑脂的加注注意事项

胶辊轴承加注润滑脂可确保胶辊在牵伸过程中回转灵活,能够减少轴承滚珠与壳轴轨道之间的磨损,达到稳定产品质量、延长胶辊轴承使用寿命、降低企业生产成本的目的。

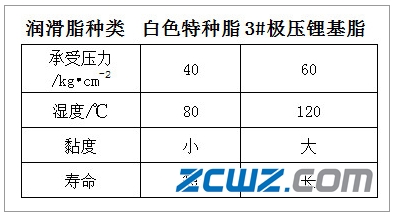

对润滑脂的选择和加注量应认真对待,润滑脂加注过多,会适得其反。其加注量应为轴承铁壳容积的70%左右(轴承第二排钢球必须加到油)。若加注量过多,会引起轴承漏油现象,特别是先加胶辊密封帽后注油,随着车间温度的升高及运转时间的延长,轴承两侧的油脂会慢慢渗入胶辊的橡胶层,造成胶辊表面溶胀,甚至起鼓起泡,不仅造成胶辊本身质量的恶化和浪费,而且还严重影响成纱质量,产生油污纱。若加注量过少,钢球与沟道之间产生干摩擦,铁芯寿命会大大缩短。因此,合理选择润滑脂及加注量应引起纺织企业各级管理人员、胶辊制作人员的高度重视。两种常用润滑脂的性能比较如下。

通过比较,选择使用寿命长、承受油膜强度大、黏度高、不分层、稳定性好的3#极压锂基脂作为轴承润滑脂。新制细纱SL-6819A型轴承(不盖密封帽加油两只铁壳内)一般加油量控制在3.7g~3.9g为宜,新制粗纱SL-11019型轴承(不盖密封帽加油两只铁壳内)一般加油量控制在4.8g~5.1g为宜,两只铁壳内油量基本均匀一致。

4、安装胶辊轴承的注意事项

简单的轴承安装可以由印刷操作员自己安装,在安装拆卸轴承或者配件时需要注意以下几点:

1)、必须检查轴头,看轴头有没有磨损和毛刺,最好用千分卡尺测量轴头,当轴头磨损超过0.02mm时,轴头需要修复,轴头磨损超过0.02mm和有毛刺时,如果不修复,机器高速运转时轴承与轴非正常摩擦,会影响胶辊的传墨功能造成印刷问题。

2)、轴承最好不要重复使用。轴承拆卸时会损坏轴承密封圈,轴承里的高温润滑油泄露出来,会导致轴承非正常运转,严重的会使轴承卡死,滚珠掉落有机会压坏印刷机辊筒。

3)、正确安装轴承。应避免直接用铁锤敲打轴承,轴承的座圈是硬度比较高钢材,铁芯轴头是冷轧钢,硬度低。假如在安装轴承时发生歪斜,很容易伤到胶辊的铁芯轴头,导致铁芯在机器运转时发生磨损,影响胶辊的正常功能。直接用铁锤敲打轴承容易损坏轴承的密封圈。

如果自己安装,可以借助小工具:建议可以使用一个L形的铁板,辅助轴承安装时与铁芯的正确角度,减少铁芯受损伤的风险。

常见问题:胶辊磨出大小头的问题:

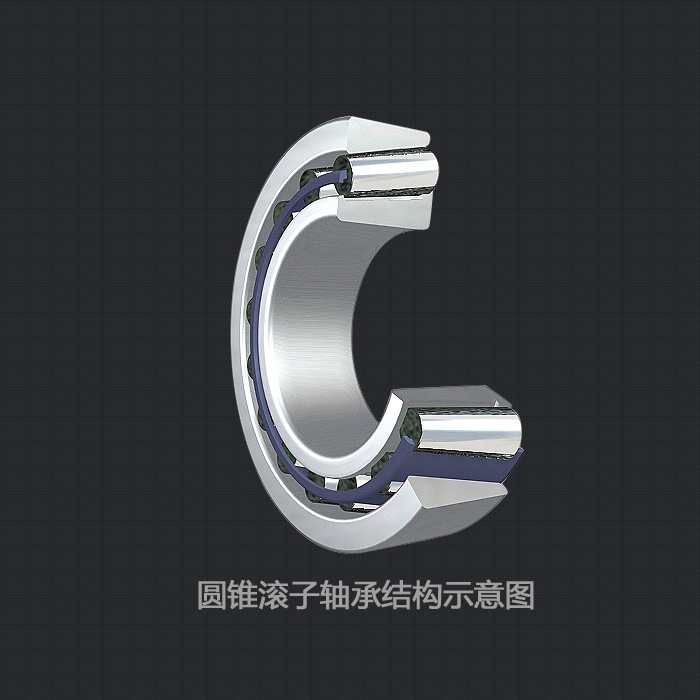

胶辊两端轴承的不一致是将胶辊磨出大小头的主要原因。过小的游隙常会使润滑油不到位,尤其是单滑道的结构,由于含油脂少,会产生磨损,金属微粒很难随油的蠕动而排出,钢球极易早期磨损,还会使温度提高,润滑脂氧化、失效,加速轴承磨损。

轴承的另一个问题是轴向窜动量,即轴向公差,因沟道垂直度超差,使胶辊在小范围内往复运动,造成钳口窜动,揉搓纱条使条干不匀。

轴承视界

轴承视界

最新评论